1) Inleiding

De cursus ‘Werken met twin ferrule fittingen’ richt zich niet op het aanleren van algemene fittersvaardigheden, maar legt de nadruk op het herkennen, sorteren en correct toepassen van twin ferrule koppelingen. Het is essentieel dat de deelnemers oog hebben voor zelfs het kleinste detail, zoals de tekst op de onderdelen. Soms is de identificatie van deze tekst zo klein dat een vergrootglas nodig is om deze te kunnen lezen.

Deze gespecialiseerde cursus is ontworpen voor medewerkers die vertrouwd moeten zijn met het gebruik en de toepassing van twin ferrule koppelingen. De deelnemers krijgen grondige kennis over veiligheidsrichtlijnen en de benodigde vaardigheden om specifieke koppelingen op de juiste manier te hanteren. De volgende merken koppelingen worden behandeld tijdens de cursus: Swagelok, Parker A-Lok en Gyrolok.

Tijdens de cursus wordt uitgebreid aandacht besteed aan de montageprocedures om ervoor te zorgen dat een veilige en lekvrije installatie wordt gegarandeerd. Deze cursus voldoet aan de specifieke eisen en richtlijnen van de SSVV Opleidingengids (SOG). De deelnemers die met succes het officiële SOG-examen afleggen, worden opgenomen in het Centraal Diploma Register VCA. Als alternatief ontvangen geslaagde deelnemers aan het Arbo-examen een diploma van ELCONY.

De SSVV (Stichting Samenwerken Voor Veiligheid) is verantwoordelijk voor het beheer en de uitvoering van het VCA-examineringssysteem, inclusief de SSVV Opleidingengids (SOG). Zij vertegenwoordigen hierbij de belangen van de VNCI (Vereniging Nederlandse Chemische Industrie) en VNPI (Vereniging Nederlandse Petroleum Industrie).

Vooraf wordt ervan uitgegaan dat de deelnemers basiskennis hebben op het gebied van veiligheid en in het bezit zijn van een diploma Basisveiligheid VCA of Veiligheid voor Operationeel Leidinggevenden VCA. Bedrijven die VCA-gecertificeerd zijn, mogen alleen medewerkers toestaan om met twin ferrule fittingen te werken als ze het SOG-diploma ‘Werken met twin ferrule fittingen’ behaald hebben.

2) Procedures

Inleiding

In de petrochemie zijn vaste procedures van essentieel belang om het werk veilig uit te voeren. In dit hoofdstuk wordt specifiek aandacht besteed aan deze procedures, zodat je vertrouwd raakt met de gangbare praktijken.

Tijdens deze cursus worden elementen uit het Basisveiligheid VCA of Veiligheid voor operationeel leidinggevenden VCA behandeld. Indien je nog niet in het bezit bent van een van deze diploma’s, raden we je aan deze alsnog te behalen. Het diploma is namelijk vereist om examen te mogen afleggen.

Veiligheid op de werkvloer omvat niet alleen het werken met veilige en goedgekeurde apparatuur, machines, gereedschappen en installaties, maar ook veilig gedrag is van groot belang. Duidelijke communicatie, heldere werkinstructies, correct gebruik van materialen en regelmatig onderhoud en inspectie – vaak verplicht gesteld – dragen bij aan de veiligheid. Hier zijn zowel werkgevers, opdrachtgevers als werknemers gezamenlijk verantwoordelijk voor.

Vanuit de Arbeidsomstandighedenwet (Arbo-wet) zijn werkgevers en opdrachtgevers bijvoorbeeld verplicht om adequate trainingen, instructies en veilige werkomgevingen te bieden. Werknemers zijn op hun beurt verplicht hieraan mee te werken. Werkgevers en opdrachtgevers dragen de verantwoordelijkheid voor periodieke inspecties van apparatuur en het verstrekken van persoonlijke beschermingsmiddelen. Medewerkers dienen op hun beurt op een juiste manier om te gaan met de apparatuur en zijn verplicht de persoonlijke beschermingsmiddelen te dragen.

Veiligheid en procedures

Het veilig uitvoeren van werkzaamheden aan leidingsystemen is van essentieel belang. Dit type werkzaamheden brengt namelijk inherente risico’s met zich mee.

Het uitvoeren van werkzaamheden aan installaties vindt voornamelijk plaats op raffinaderijen en chemische fabrieken. De producten die hier worden vervaardigd, kunnen gevaar opleveren voor onze collega’s, het milieu en het bedrijf als er ondeskundig wordt gehandeld. Daarom is het een vereiste dat er veilig en volgens de voorschriften wordt gewerkt.

Er zijn situaties tijdens het werken met twin ferrule fittingen die risico’s met zich meebrengen:

- Het losmaken van koppelingen wanneer de leiding onder druk staat.

- Het losmaken van koppelingen wanneer de leiding product bevat.

- Het losschieten van koppelingen, wat directe lekkage veroorzaakt.

- Het losschieten van koppelingen, wat kan leiden tot direct en indirect letsel en schade.

Deze risico’s kunnen gevaarlijk zijn en moeten worden geëlimineerd door op een manier te werken waarbij deze risico’s worden beheerst. Dit kan alleen worden bereikt als alle betrokkenen zich bewust zijn van de risico’s.

Het verminderen of elimineren van deze risico’s kan worden bereikt door te werken volgens veiligheidsvoorschriften en procedures. In Nederland vallen deze voorschriften onder de Arbeidsomstandighedenwet (Arbo-wet), waarin de rechten en plichten van werkgevers en werknemers met betrekking tot veiligheid, welzijn en gezondheid zijn vastgelegd

Persoonlijke beschermingsmiddelen

Werknemers zijn verplicht om persoonlijke beschermingsmiddelen te gebruiken. Werkgevers hebben de verantwoordelijkheid om deze PBM te verstrekken, indien nodig instructie te geven en ervoor te zorgen dat het gebruikte gereedschap van goede kwaliteit is. De meest essentiële persoonlijke beschermingsmiddelen voor een fittingmonteur zijn veiligheidsschoenen, werkkleding en werkhandschoenen.

Tijdens de werkzaamheden is het dragen van persoonlijke beschermingsmiddelen altijd verplicht.

Naast de standaard persoonlijke beschermingsmiddelen zijn er aanvullende middelen die in bepaalde situaties wenselijk zijn, zoals een helm, werkhandschoenen en gehoorbescherming.

In de Arbowet, die van toepassing is op veilig werken, staat dat iedereen verantwoordelijkheid draagt voor zijn eigen veiligheid en die van anderen in zijn omgeving. De wet schrijft dus voor dat we veilig moeten werken, maar er is nog een essentiële reden om veilig te werken: de morele verplichting ten opzichte van onze familie, vrienden en onze werkgever.

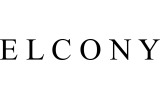

Werkvergunning

Op raffinaderijen en chemische fabrieken zijn er specifieke risico’s verbonden aan het werk. Om deze gevaren te verminderen of weg te nemen, wordt er gebruik gemaakt van een vergunningensysteem. Een werkvergunning geeft toestemming om werkzaamheden uit te voeren die in de vergunning beschreven staan.

De werkvergunning bevat ook de voorwaarden waaronder de werkzaamheden moeten worden uitgevoerd. Het is van groot belang om de werkvergunning zorgvuldig te bestuderen, aangezien dit de voorschriften bevat waaraan moet worden voldaan. Hierin staat bijvoorbeeld welke persoonlijke beschermingsmiddelen gedragen moeten worden. Het dragen van de voorgeschreven persoonlijke beschermingsmiddelen is dan ook verplicht.

Het is belangrijk om de feitelijke situatie te controleren en te vergelijken met de situatie die in de werkvergunning is beschreven. Als er nog aanvullende vragen zijn, dien je deze te stellen aan de persoon die de werkvergunning heeft verstrekt.

Wees voorzichtig en neem geen risico’s. Als er nog twijfels zijn, is het verstandig om de vragen voor te leggen aan de verantwoordelijke toezichthouder. Aarzel dus niet om vragen te stellen en om verduidelijking te vragen wanneer dat nodig is.

Last Minute Risico Analyse (LMRA)

Voordat je aan het werk gaat, is het noodzakelijk om een Last Minute Risicoanalyse (LMRA) uit te voeren. Hierbij kun je jezelf de volgende vragen stellen:

- Weet ik wat ik moet doen?

- Weet ik wat er fout kan gaan?

- Als het fout gaat, wat moet ik dan doen?

- Persoonlijke beschermingsmiddelen oké?

- Gereedschap oké?

- Vluchtroute oké?

- Omgeving veilig?

- Omgeving afgeschermd?

Fitten

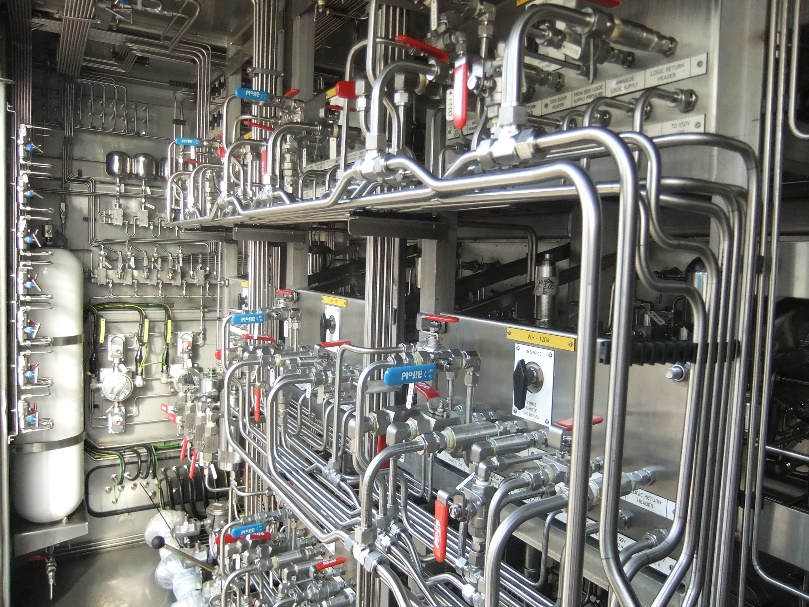

Een instrumentatiefitter is voornamelijk actief in de olie- en gasindustrie (petrochemie) of de procesindustrie. Hoewel de functie vergelijkbaar is met die van een flensmonteur, zijn er enkele verschillen tussen beide. Een flensmonteur richt zich voornamelijk op het verbinden van pijpleidingtrajecten door middel van flenzenverbindingen. De flensmonteur plaatst de voorgeschreven pakkingen en sluit de flensverbindingen volgens de geldende voorschriften.

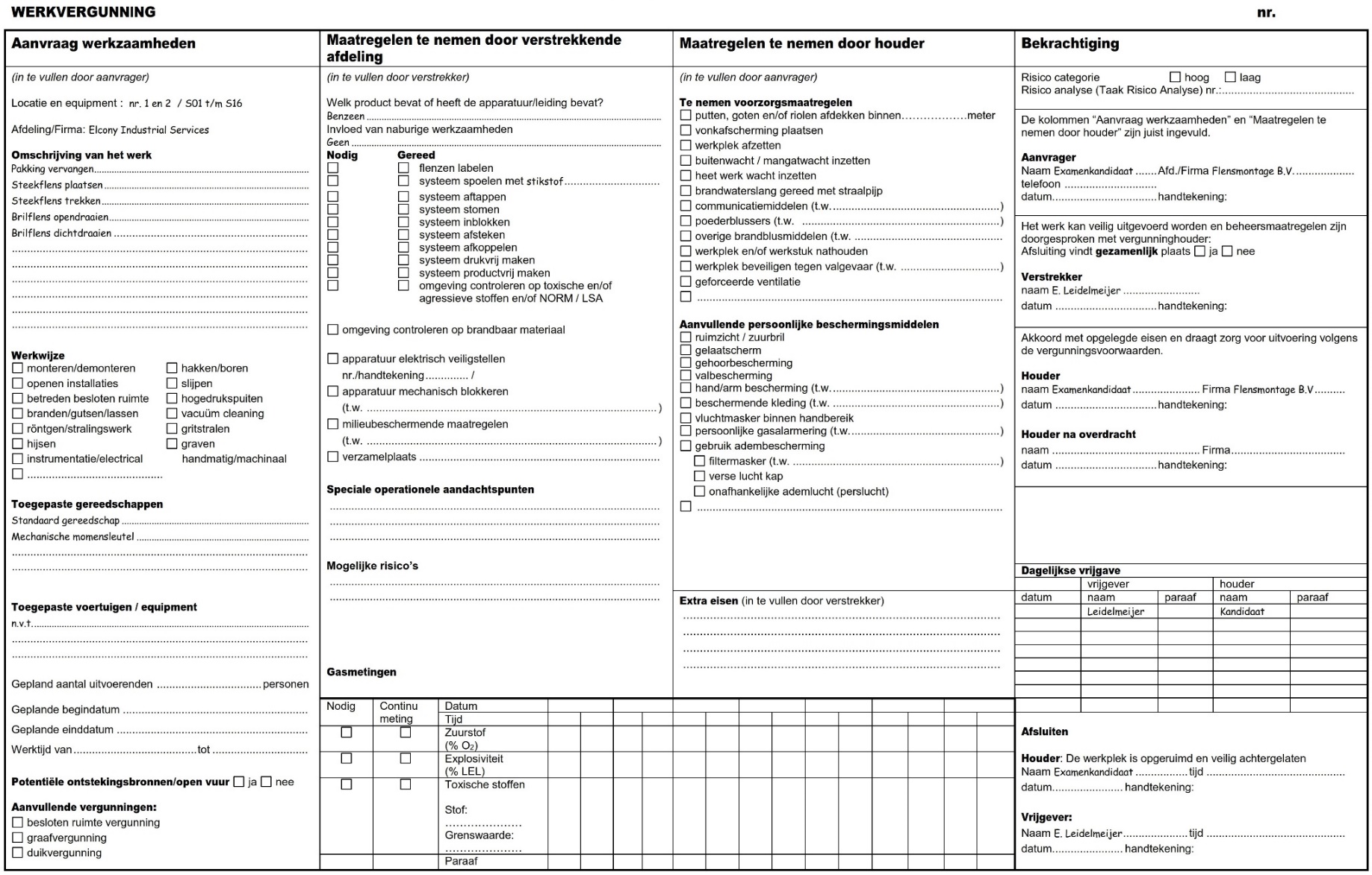

Een instrumentatiefitter heeft echter een bredere scope. Naast het maken van verbindingen, is een instrumentatiefitter ook verantwoordelijk voor het installeren van instrumentatie die verbonden is met het proces. Dit omvat het nauwkeurig monteren en aansluiten van meet- en regelinstrumenten, zoals drukmeters, temperatuursensoren, niveaumeters en flowmeters. Het werk van een instrumentatiefitter vereist daarom gedegen kennis van instrumentatie en een goed begrip van de technische specificaties en voorschriften.

De verantwoordelijkheden van een instrumentatiefitter omvatten het correct uitvoeren van de installatiewerkzaamheden, het zorgen voor een goede afdichting en lekdichtheid van de verbindingen, en het volgen van de voorgeschreven veiligheidsprocedures. Daarnaast is het belangrijk dat een instrumentatiefitter nauwkeurig werkt en oog heeft voor detail, omdat de instrumentatie een cruciale rol speelt in het monitoren en regelen van het proces.

Instrumentatiefitten

Een instrumentatiefitter houdt zich bezig met het nauwkeurig werken aan meet- en regelapparatuur die verbonden is met leidingen en apparaten in de procesindustrie en de olie- en gasindustrie. Deze apparatuur is verantwoordelijk voor het meten en regelen van aspecten zoals temperatuur, flow, niveau en druk in de leidingen en bijbehorende apparatuur. Het is essentieel dat deze metingen nauwkeurig worden uitgevoerd, aangezien onjuiste metingen ernstige gevolgen kunnen hebben in de olie- en gasindustrie.

Het werk van een instrumentatiefitter beperkt zich niet alleen tot mechanische taken. Veel van de meetsystemen en regelsystemen zijn namelijk elektronisch van aard. Daarom moet een instrumentatiefitter ook kennis hebben van elektronica. Het is belangrijk om rekening te houden met elektronische componenten en systemen bij het uitvoeren van instrumentatiewerkzaamheden.

Een ervaren instrumentatiefitter beschikt daarom over zowel mechanische als elektronische kennis. Hierdoor kan hij of zij de meet- en regelapparatuur op een correcte en betrouwbare manier installeren, onderhouden en repareren. Het vereist een zorgvuldige en nauwgezette aanpak, waarbij de instrumentatiefitter zowel technische specificaties als veiligheidsvoorschriften naleeft om optimale prestaties en veiligheid in de industrie te waarborgen.

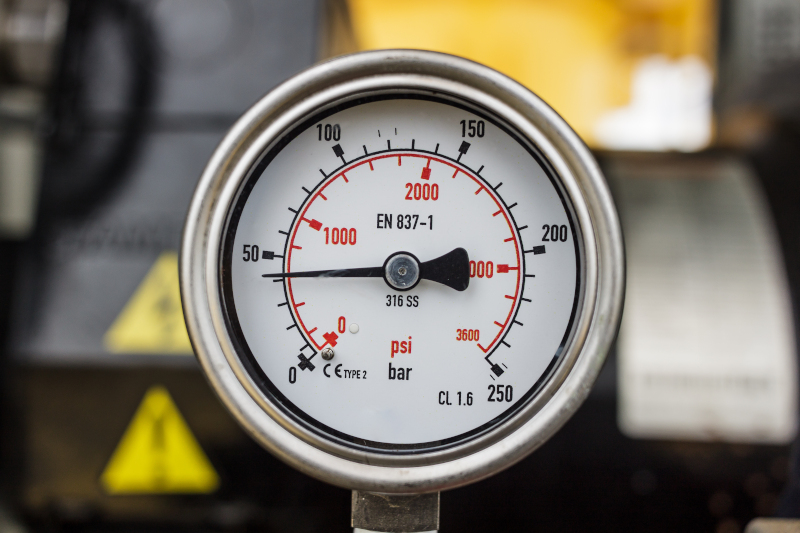

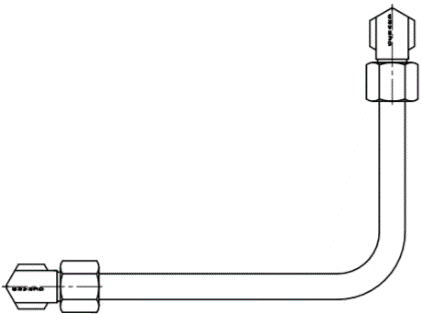

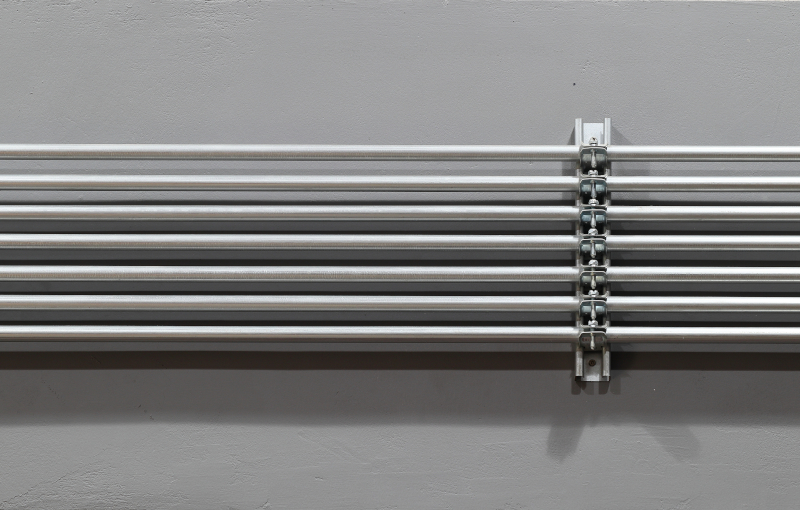

Fitten van leidingen

Naast het werken aan meet- en regelsystemen, is het ook de taak van een instrumentatiefitter om leidingen aan deze systemen te koppelen. Dit betreft echter vaak kleinere leidingen in vergelijking met de grotere transportleidingen die door een pijpfitter worden geïnstalleerd. Het nauwkeurig buigen van de leidingen in de juiste bochten is hierbij van groot belang. Het is essentieel dat de instrumentatiefitter de bochten in de exacte hoek buigt, aangezien de dunne leidingen doorgaans niet achteraf rechtgetrokken kunnen worden. Het rechtzetten van de leidingen is doorgaans wel mogelijk bij grovere werkzaamheden van een pijpfitter, indien het een kleine afwijking betreft.

Een instrumentatiefitter voert gedetailleerd werk uit en is in staat om zelfstandig, aan de hand van tekeningen, leidingwerk aan te leggen en de voorgeschreven koppelingen te maken. Daarnaast is het van belang dat een instrumentatiefitter in staat is om zijn eigen werk te controleren op fouten. Indien er fouten of problemen optreden, dient een instrumentatiefitter in staat te zijn om deze op een veilige manier volgens de voorschriften op te lossen. Een instrumentatiefitter kan zowel zelfstandig werken als in een teamverband worden ingezet, afhankelijk van de aard en omvang van het project.

Veiligheid in de petrochemie en gasindustrie

Instrumentatiefitters die werkzaam zijn in de petrochemie en gasindustrie worden geconfronteerd met zeer brandbare en explosiegevoelige stoffen. Bovendien staan de leidingen doorgaans onder hoge druk. Het is van cruciaal belang dat een instrumentatiefitter zijn of haar werkzaamheden uiterst nauwkeurig uitvoert en ervoor zorgt dat er geen veiligheidsrisico’s ontstaan. Om die reden ontvangen instrumentatiefitters regelmatig nieuwe veiligheidsinstructies en volgen ze veiligheidstrainingen.

Een instrumentatiefitter dient de veiligheidsinstructies strikt op te volgen in zijn of haar dagelijkse werkzaamheden. Dit omvat onder andere het controleren van onderdelen op merk, afmeting en materiaal, het veilig gebruik van gereedschap en het dragen van persoonlijke beschermingsmiddelen. Door zich te houden aan deze veiligheidsrichtlijnen draagt de instrumentatiefitter bij aan een veilige werkomgeving en minimaliseert hij of zij het risico op ongevallen of incidenten.

3) Leidingsystemen

Inleiding

Het creëren van mooi en strak leidingwerk gaat verder dan alleen het maken van functionele verbindingen in een leidingsysteem. Het is ook een manier om je vakmanschap te tonen en een visitekaartje af te geven door de vormgeving van het systeem dat zich onder je handen ontwikkelt.

Echter, het belang van leidingsystemen reikt verder. Ze maken doorgaans deel uit van grotere en/of complexe systemen, zoals een chemische fabriek, een machine of een vervoermiddel zoals een vliegtuig. Lekkages in leidingsystemen kunnen ernstige ongevallen veroorzaken en hebben potentieel verstrekkende gevolgen.

Daarom is het van cruciaal belang dat leidingwerk met de hoogste kwaliteit en zorgvuldigheid wordt uitgevoerd. Het vermijden van lekkages en het waarborgen van de integriteit van het leidingsysteem is essentieel om de veiligheid en betrouwbaarheid van het gehele systeem te waarborgen. Dit vereist niet alleen vakmanschap en technische expertise, maar ook een diepgaand begrip van de veiligheidsvoorschriften en -normen die van toepassing zijn op het specifieke domein waarin het leidingsysteem wordt gebruikt.

Het streven naar perfectie in het leidingwerk is daarom niet alleen een esthetische overweging, maar ook een cruciale stap in het voorkomen van potentieel gevaarlijke situaties en het waarborgen van de veiligheid van werknemers, het milieu en het bredere systeem waarin het leidingsysteem functioneert.

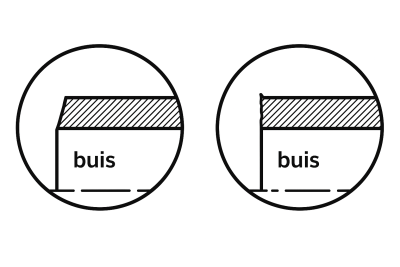

Leidingen, pijp of buis?

Het gebruik van leidingen is wijdverbreid en vindt plaats op diverse locaties. In het algemeen spreken we van leidingen, maar wanneer noemen we het nu precies een leiding, buis of pijp?

In verschillende vakgebieden worden verschillende termen gebruikt, afhankelijk van de grootte en toepassing van de leiding. Dit heeft vaak ook te maken met de Engelse benamingen die binnen een specifiek vakgebied gangbaar zijn.

In deze cursus hanteren we de term “pijp” wanneer we verwijzen naar een leiding die wordt gekoppeld met schroefdraadverbindingen, vergelijkbaar met het Engelse “pipe”. Daarentegen gebruiken we de term “buis” voor relatief dunwandige leidingen die worden verbonden met andere methoden dan schroefdraadverbindingen, zoals solderen, lassen of met behulp van koppelingen. Deze buizen kunnen vergeleken worden met het Engelse “tube”.

Het onderscheid tussen pijp en buis in deze context is gebaseerd op de specifieke verbindingstechnieken die worden gebruikt. Het is belangrijk om deze terminologie te begrijpen in de context van de cursus, zodat de juiste technieken en benaderingen kunnen worden toegepast bij het werken met verschillende soorten leidingen.

Pijp

Er bestaat een verschil tussen een pijp en een buis. Allereerst is er een verschil in maatvoering. De maat van een pijp is gebaseerd op de binnendiameter, ook wel bekend als de inwendige diameter (ID).

De maatvoering van een pijp wordt doorgaans aangegeven in Engelse inches. Deze maatvoering staat ook bekend als Engelse duim en is precies gelijk aan 25,4 mm. Naast de maatvoering is ook de buitenkant van een pijp vaak minder nauwkeurig afgewerkt dan die van een buis. Pijpen kunnen een ruwer oppervlak hebben en als het gaat om koolstofstalen pijpen, kunnen er zelfs wat vliegroestplekken aanwezig zijn. De buitenkant van een pijp kan ook enige afwijking vertonen in termen van rondheid, en de wanddikte kan ook licht variëren. Aan de andere kant is de binnenkant van een pijp over het algemeen goed glad afgewerkt.

Het onderscheid tussen pijpen en buizen heeft te maken met deze specifieke kenmerken, zoals de maatvoering, afwerking en nauwkeurigheid. Het begrijpen van deze verschillen is belangrijk bij het werken met pijpen en buizen, omdat het invloed kan hebben op de gebruikte verbindingstechnieken en installatieprocedures.

Buis

Er zijn aanzienlijke verschillen tussen een buis en een pijp. Ten eerste heeft een buis een veel dunner wanddikte in vergelijking met een pijp. Hierdoor is het niet mogelijk om schroefdraad op een buis te snijden. Zowel de buitenzijde als de binnenkant van een buis zijn glad afgewerkt. Bovendien is de buis een relatief jonger product en heeft het een minder traditionele maatvoering. De maat van een buis wordt aangegeven in millimeters, waarbij de buitenzijde van de buis wordt gemeten en als maatvoering wordt gehanteerd. Voor de buitendiameter wordt vaak de term “O.D.” (Outer Diameter) gebruikt.

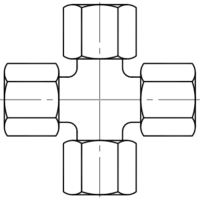

Daarnaast is een buis, in tegenstelling tot een pijp, perfect rond. Pijpen worden op een andere manier met elkaar verbonden dan buizen. Bij buizen worden fittingen over de buis geschoven. Deze fittingen staan ook bekend als buisfittingen en zijn verkrijgbaar in verschillende vormen en maten. Er kan bijvoorbeeld gebruik worden gemaakt van knelkoppelingen en knelverbindingen om buizen te verbinden. Deze methode van verbinding verschilt van de schroefdraadverbindingen die vaak worden gebruikt bij pijpen.

Niet-flexibele en flexibele leidingen

In de industrie vinden we voornamelijk niet-flexibele of star gemonteerde leidingen die worden verbonden met hoogwaardige koppelingen.

Flexibele (buigzame) leidingen komen veel voor in de vliegtuig- en machinebouw, bij brandstofsystemen van motoren, en bij transport- en vervoermiddelen met hydraulische systemen, zoals besturings- en remsystemen voor cilinders.

4) Materialen

Inleiding

Bij het kiezen van het juiste materiaal voor buizen is de eerste overweging het medium dat door de buis zal stromen. Hierbij wordt rekening gehouden met factoren zoals chemische bestendigheid, temperatuur en druk. Daarnaast kan ook de invloed van het medium op het product van belang zijn, zoals bijvoorbeeld giftigheid en steriliteit. Hier volgt een overzicht van veelgebruikte materiaalsoorten en hun toepassingen.

Het is van essentieel belang om onbedoelde vermenging van materialen, zoals bijvoorbeeld roestvast staal (rvs) en Monel, te voorkomen. In de praktijk hebben dergelijke vermengingen al eerder geleid tot ernstige incidenten. Materialen waarvan de soort en/of kwaliteit niet duidelijk vaststaat, dienen uit voorzorg te worden afgevoerd om mogelijke risico’s te vermijden. Het nauwkeurig volgen van procedures en richtlijnen met betrekking tot materiaalbeheer en het vermijden van ongewenste vermengingen is van cruciaal belang voor de veiligheid en betrouwbaarheid van leidingsystemen.

| Buismateriaal | Toepassing | Aanbevolen temperatuur |

| Roestvast staal RVS-316, RVS-304 | Hoge druk, hoge temperatuur. Algemeen voor corrosieve mediums. | -250 tot 650 °C |

| Staal | Hoge druk, hoge temperatuur. Olie, lucht en enkele speciale chemicaliën. | -50 tot 425 °C |

| Koper | Lage druk, lage temperatuur. Water, olie en lucht. | -40 tot 200 °C |

| Aluminium | Lage druk, lage temperatuur. Water, olie, lucht en enkele speciale chemicaliën. | -40 tot 200 °C |

| Monel 400 | Zure gassen, scheepvaart en algemene chemische toepassingen. | -250 tot 425 °C |

| Alloy 276 | Uitstekende corrosiebestendigheid voor oxiderende en reducerende mediums. | -200 tot 540 °C |

| Carpenter 20 | Toepassingen bij trekbelasting en gevaar voor corrosie scheuring. | -250 tot 425 °C |

| Alloy 600 | Hoge temperatuur toepassingen voor gewone corrosieve mediums. | -132 tot 650 °C |

| Titanium | Bestand tegen veel natuurlijke stoffen zoals zeewater, lichaamsstoffen en zoutoplossingen. | -200 tot 300 °C |

Gelijksoortige materialen

Bij het selecteren van het juiste buismateriaal is het essentieel dat de gebruikte koppelingen vervaardigd zijn van hetzelfde materiaal. Dit komt om verschillende redenen:

Ten eerste moet de leiding en de koppeling dezelfde uitzettingscoëfficiënt hebben, zodat ze gelijkmatig uitzetten of krimpen bij temperatuurveranderingen. Dit voorkomt dat er spanning ontstaat tussen de leiding en de koppeling.

Ten tweede kan het gebruik van verschillende materialen leiden tot galvanische corrosie. Wanneer twee verschillende metalen in contact komen met elkaar en met een elektrolytische oplossing, zoals water, kan er een corrosieve reactie optreden. Dit kan schade veroorzaken aan zowel de leiding als de koppeling.

Daarnaast kunnen verschillende materialen ook een verschil in hardheid hebben, wat een nadelige invloed kan hebben op de afdichting tussen de koppeling en de buis. Een goede afdichting is van cruciaal belang om lekkage te voorkomen, dus het is belangrijk dat de materialen goed op elkaar aansluiten.

Er is echter één uitzondering op deze regel, namelijk bij koperen buizen. Vaak worden messing koppelingen gebruikt in combinatie met koper, en soms roestvast staal (rvs). Dit komt doordat koper een zacht en minder sterk materiaal is, waardoor kleine vlakken zoals schroefdraadverbindingen minder kracht kunnen overbrengen. Bovendien kan koper broos worden bij voortdurende trillingen, wat tot scheuren kan leiden. Dit is uiteraard ongewenst bij koppelingen.

Bij het selecteren van tubing en een twin ferrule fitting zijn er nog andere aandachtspunten met betrekking tot de materiaalkeuze, zoals de drukklasse, het product dat door de leiding stroomt, de omgeving waarin het systeem zich bevindt, de wanddikte van de tubing bij gassen, de veiligheidsfactor bij hoge temperaturen en het temperatuurbereik. Deze factoren spelen een rol bij het waarborgen van de veiligheid en de prestaties van het buissysteem.

Hardheid

Bij het gebruik van koppelingen is het belangrijk dat het buismateriaal zachter is dan het deel van de koppeling dat in contact komt met de buis. Dit zorgt voor een goede afdichting tussen beide componenten. Volgens de Amerikaanse normen ASTM-A213 en ASTM-A269 is de maximaal toegestane hardheid van het buismateriaal Rb 90. Veel fabrikanten adviseren echter een maximale buishardheid van Rb 80. Deze normen worden ook axiaal op de buis gedrukt.

Om een idee te krijgen van de hardheid van verschillende materialen, volgt in de tabel een overzicht van veelgebruikte materialen en de aanbevolen maximale hardheid.

| Buismateriaal | Hardheid |

|---|---|

| Roestvast staal RVS-316/304 | 90 Rb |

| Staal | 72 Rb |

| Koper | 60 Rb |

| Aluminium | 56 Rb |

| Monel 400 | 75 Rb |

| Alloy 276 | 90 Rb |

| Carpenter 20 | 90 Rb |

| Alloy 600 | 90 Rb |

| Titanium | 99 Rb |

Afmetingen en maatvoering

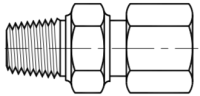

Bij pijpfitwerk met schroefdraad wordt de maat aangeduid met de binnendiameter van de pijp. Daarentegen wordt bij buisfitwerk de maat aangegeven met de buitendiameter (O.D. – Outer Diameter) van de buis.

Een koppeling voor buis wordt aangeduid met de uitwendige diameter van de buis. Bijvoorbeeld, een koppeling kan aangeduid worden als 12 mm, wat overeenkomt met de buitendiameter van de buis.

Als de koppeling ook schroefdraad heeft, bijvoorbeeld ⅜” NPT-draad, wordt dit aangeduid als 12 x ⅜” NPT. Hierbij wordt de uitwendige diameter van de buis (12 mm) gecombineerd met de specifieke schroefdraadmaat en -type (⅜” NPT). Het is echter nog steeds belangrijk om aan te geven om welk type koppeling het precies gaat, maar daar wordt later meer over verteld.

Deze maataanduidingen zijn essentieel om ervoor te zorgen dat de juiste koppelingen en buizen met elkaar worden gecombineerd, wat cruciaal is voor een correcte installatie en goede werking van het pijp- of buissysteem.

Buis voor gastoepassingen

Om een volledig gasdichte verbinding te garanderen, is het van cruciaal belang om speciale aandacht te besteden aan de kwaliteit van het materiaal. Vooral bij toepassingen met gassen is nauwkeurige controle van de buis, pakkingen en drukringen vereist.

Gassen zoals waterstof en helium bestaan uit zeer kleine moleculen, waardoor ze het vermogen hebben om door het metaal heen te dringen. Hoe dunner de wand van de buis is of hoe slechter de verbinding, des te groter de kans op lekkage naar buiten.

Voor het selecteren van het juiste materiaal bij gastoepassingen zijn speciale tabellen beschikbaar. Deze tabellen helpen bij het bepalen van het geschikte materiaal op basis van de drukklasse en andere relevante parameters.

Het raadplegen van deze tabellen is essentieel om ervoor te zorgen dat het gekozen buismateriaal voldoet aan de vereiste drukklasse en geschikt is voor de specifieke gasomgeving. Dit helpt om lekkage en mogelijke veiligheidsrisico’s te minimaliseren, en zorgt voor een betrouwbare en veilige werking van het gassysteem.

| Wanddikte: | 0,028 inch | 0,035 inch | 0,049 inch | 0.065 inch | 0,083 inch | 0,095 inch | .109 inch | 0,120 inch | 0,134 inch | 0,148 inch | 0,165 inch | 0,180 inch |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Diameter: | Druk: | |||||||||||

| 1/8 inch | 8100 psi | 10300 psi | ||||||||||

| 3/16 inch | 5200 psi | 6700 psi | 9700 psi | |||||||||

| 1/4 inch | 3800 psi | 4900 psi | 7100 psi | 9700 psi | ||||||||

| 5/16 inch | 3800 psi | 5500 psi | 7700 psi | |||||||||

| 3/8 inch | 3100 psi | 4500 psi | 6200 psi | |||||||||

| 1/2 inch | 2300 psi | 3300 psi | 4500 psi | 6000 psi | ||||||||

| 5/8 inch | 1800 psi | 2600 psi | 3500 psi | 4600 psi | 5400 psi | |||||||

| 3/4 inch | 2200 psi | 2900 psi | 3800 psi | 4400 psi | 5100 psi | |||||||

| 7/8 inch | 1800 psi | 2500 psi | 3200 psi | 3700 psi | 4300 psi | |||||||

| 1 inch | 1600 psi | 2100 psi | 2800 psi | 3200 psi | 3700 psi | 4100 psi | ||||||

| 1 1/4 inch | 1700 psi | 2200 psi | 2500 psi | 2900 psi | 3200 psi | 3700 psi | 4100 psi | 4600 psi | 5100 psi |

Druk

Over het algemeen is het nodig dat de buis sterker wordt naarmate de druk in het systeem toeneemt. Dit betekent dat de wanddikte van de buis moet toenemen wanneer de systeemdruk hoger wordt, vooral als hetzelfde materiaal wordt gebruikt.

In de praktijk wordt er bij hogere systeemdrukken gezocht naar sterker materiaal, omdat de wanddikte van gangbare metaalsoorten dan grotere waarden zou aannemen. Het gebruik van sterker materiaal wordt dan een logische keuze. Het is belangrijk om materialen te selecteren die niet alleen drukbestendig zijn, maar ook chemisch bestendig, afhankelijk van de specifieke toepassing.

Naast het waarborgen van de vereiste drukbestendigheid, is het van vitaal belang om ervoor te zorgen dat het materiaal bestand is tegen de chemische stoffen waaraan het wordt blootgesteld. Het kiezen van een materiaal dat zowel drukbestendig als chemisch bestendig is, is essentieel om de veiligheid en duurzaamheid van het systeem te waarborgen.

Het vinden van het juiste evenwicht tussen drukbestendigheid en chemische bestendigheid is een belangrijke overweging bij het selecteren van het meest geschikte materiaal voor de buis, vooral in toepassingen waar hogere drukken en agressieve chemicaliën aanwezig zijn.

Temperatuur

De temperatuur speelt een cruciale rol bij de selectie van de juiste buis. Verschillende materialen hebben verschillende temperatuurbestendigheden en zijn geschikt voor verschillende toepassingen binnen bepaalde temperatuurbereiken.

Bij lage temperaturen zijn materialen zoals koper en aluminium vaak geschikt voor diverse producten. Deze metalen behouden hun sterkte en integriteit bij koude omstandigheden, waardoor ze geschikt zijn voor toepassingen waarbij de temperatuur laag blijft.

Bij hoge temperaturen zijn roestvast staal (rvs) en koolstofstaal vaak geschikte keuzes. Deze materialen hebben goede hittebestendige eigenschappen en behouden hun sterkte en structurele integriteit bij verhoogde temperaturen. Ze worden veelvuldig gebruikt in toepassingen waarbij hoge temperaturen aanwezig zijn, zoals warmtewisselaars, boilers en stoomleidingen.

Voor zeer hoge temperaturen worden vaak speciale legeringen toegepast. Een voorbeeld hiervan is Alloy 600, een nikkel-chroom-ijzerlegering met uitstekende weerstand tegen corrosie en hoge temperatuur. Dergelijke legeringen zijn ontworpen om extreme temperaturen te weerstaan en worden vaak gebruikt in veeleisende industriële processen waarbij blootstelling aan zeer hoge temperaturen onvermijdelijk is.

Reductiefactor

De invloed van materiaaltoepassing bij hogere temperaturen kan worden weergegeven met behulp van een temperatuurreductiefactor. Deze factor geeft aan met welke factor de maximaal toelaatbare druk voor een bepaald materiaal moet worden verlaagd bij een bepaalde temperatuur. Hier volgt een voorbeeld van een dergelijke tabel.

| Koper | Aluminium | Roestvast staal 316 | Roestvast staal 304 | Staal | Monel 400 | |

|---|---|---|---|---|---|---|

| 38 °C | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| 93 °C | 0,80 | 1,00 | 1,00 | 1,00 | 0,96 | 0,88 |

| 149 °C | 0,78 | 0,81 | 1,00 | 1,00 | 0,90 | 0,82 |

| 204 °C | 0,50 | 0,40 | 0,97 | 0,94 | 0,86 | 0,79 |

| 260 °C | 0,90 | 0,88 | 0,82 | 0,79 | ||

| 316 °C | 0,85 | 0,82 | 0,77 | 0,79 | ||

| 371 °C | 0,82 | 0,80 | 0,73 | 0,79 | ||

| 427 °C | 0,80 | 0,76 | 0,59 | 0,76 | ||

| 486 °C | 0,78 | 0,73 | ||||

| 538 °C | 0,77 | 0,69 | ||||

| 593 °C | 0,62 | 0,49 | ||||

| 649 °C | 0,37 | 0,30 |

Medium

Naast de eerder genoemde aspecten zoals druk en temperatuur, vereisen bepaalde media ook speciale aandacht bij materiaalkeuze.

Zuurstoftoepassing

Bij toepassingen met zuurstof is het van essentieel belang om speciale zorg te dragen voor vet- en olievrij materiaal, om het risico op gevaarlijke gasmengsels te voorkomen.

Zuurstof zelf is niet brandbaar, maar het kan de brandbaarheid van andere stoffen versterken. In een zuurstofrijke omgeving kunnen veel stoffen die normaal gesproken niet branden in de lucht, wel ontvlambaar worden. Zelfs een kleine toename van het zuurstofgehalte in de atmosfeer kan de brandbaarheid van alle stoffen vergroten. Bovendien bestaat het risico op explosie wanneer vloeibare zuurstof in contact komt met bepaalde stoffen.

Bij zuurstoftoepassingen is er speciale aandacht nodig voor het vermijden van (smeer)olie en vet, omdat deze stoffen kunnen leiden tot zelfontbranding wanneer ze in aanraking komen met zuurstof. Het is cruciaal om ervoor te zorgen dat alle componenten en materialen die in contact komen met zuurstof grondig gereinigd en vrij zijn van verontreinigingen die brandgevaar kunnen veroorzaken.

Ammoniaktoepassing

In ammoniakinstallaties mag geen gebruik worden gemaakt van koper. Dit komt doordat ammoniak koper aantast.

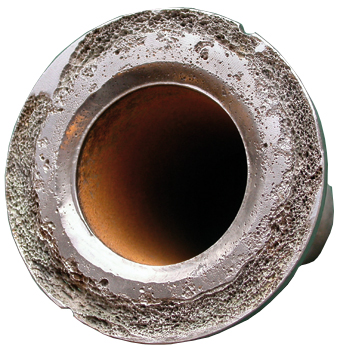

Putcorrosie

Putcorrosie is een corrosievorm die wordt gekenmerkt door de plaatselijke aantasting van het oppervlak van het metaal, waarbij kleine putjes of putjes ontstaan. Deze corrosievorm wordt vaak veroorzaakt door onregelmatigheden, imperfecties of beschadigingen in het oppervlak van het metaal. De aanwezigheid van microscopisch kleine scheurtjes, krasjes, corrosiehaarden of blootliggende metaaldeeltjes kan dienen als een startpunt voor de putvorming. Eenmaal gestart, kan putcorrosie snel voortschrijden en aanzienlijke schade aan het materiaal veroorzaken. Het is belangrijk om regelmatige inspecties uit te voeren en mogelijke bronnen van putcorrosie te identificeren en aan te pakken om de integriteit en levensduur van het metalen oppervlak te behouden. Beschermende coatings, regelmatig onderhoud en corrosiebestendige materialen kunnen helpen bij het voorkomen van putcorrosie en het behoud van de structurele integriteit van het metaal.

Galvanische corrosie

Galvanische corrosie treedt op wanneer twee verschillende metalen met elkaar worden verbonden, waardoor een galvanisch koppel ontstaat. Dit fenomeen wordt veroorzaakt door het verschil in potentiaal tussen de metalen. Het minder edele metaal in het koppel zal sneller corroderen, terwijl het edelere metaal juist minder vatbaar is voor corrosie. Dit verschijnsel wordt actief gebruikt in kathodische beschermingssystemen, waarbij opzettelijk een opofferingsmetaal wordt gebruikt om corrosie van het te beschermen metaal te verminderen.

Het optreden van galvanische corrosie is afhankelijk van de aanwezigheid van een elektrolyt, meestal in de vorm van vocht of waterige oplossingen, en zuurstof. In aanwezigheid van zuurstof kunnen elektrochemische reacties plaatsvinden tussen de metalen, wat leidt tot corrosie van het minder edele metaal. Het is belangrijk om bij het ontwerp en de selectie van materialen rekening te houden met het potentieel voor galvanische corrosie om ongewenste schade aan metalen constructies te voorkomen. Het gebruik van compatibele metalen, isolatie van verschillende metalen en het toepassen van beschermende coatings kunnen helpen bij het beperken van galvanische corrosie.

Spanningscorrosie

Wanneer mechanische spanning wordt toegepast op een materiaal, zal het materiaal vervormen onder invloed van deze spanning. Deze vervorming kan leiden tot veranderingen in de structuur van het materiaal, wat op zijn beurt de vatbaarheid voor corrosie kan vergroten.

Mechanische spanning kan verschillende vormen aannemen, zoals trekspanning, drukspanning of buigspanning. Het materiaal reageert op deze spanningen door rek, compressie of buiging, wat kan leiden tot interne veranderingen in de kristalstructuur, korrelgroei of de vorming van defecten in het materiaal.

Deze veranderingen in de structuur kunnen de gevoeligheid van het materiaal voor corrosie vergroten. De nieuwe structurele kenmerken kunnen potentiële sites creëren waar corrosie gemakkelijker kan optreden, zoals dislocaties, spanningsscheurtjes of veranderingen in de passivatielaag die normaal gesproken bescherming biedt tegen corrosie.

Het beheersen van de mechanische spanning op een materiaal is van belang om de corrosiebestendigheid te waarborgen. Door het vermijden van overmatige spanning, het toepassen van geschikte ontwerptechnieken en het gebruik van materialen met de juiste eigenschappen kan de vatbaarheid voor corrosie als gevolg van mechanische spanning worden verminderd, waardoor de levensduur en integriteit van het materiaal worden verhoogd.

Spleetcorrosie

Spleetcorrosie is een corrosievorm die optreedt in zeer nauwe ruimtes of spleten tussen materialen. In deze spleten kunnen verschillen in concentraties van bepaalde stoffen ontstaan, wat leidt tot een verhoogde corrosiegevoeligheid van het materiaal.

Een veelvoorkomend voorbeeld van spleetcorrosie treedt op in aanwezigheid van zeewater, waarbij chloriden een belangrijke rol spelen. In nauwe spleten of kieren tussen metalen oppervlakken kan het chloridengehalte hoger zijn dan in de omliggende omgeving. Deze verhoogde concentratie van chloriden in combinatie met de beperkte zuurstoftoevoer in de spleet creëert een agressieve omgeving die het materiaal kan aantasten.

Spleetcorrosie kan resulteren in plaatselijke aantasting van het materiaal, met de vorming van putjes, putcorrosie of zelfs scheuren. Het kan leiden tot structurele verzwakking, lekkages en verminderde levensduur van de constructie.

Om spleetcorrosie te voorkomen, is het belangrijk om ontwerpaspecten in overweging te nemen die spleetvorming minimaliseren, zoals het vermijden van scherpe hoeken, het gebruik van geschikte afdichtingen of coatings, en het toepassen van geschikte materialen die bestand zijn tegen de aanwezige omgeving. Daarnaast is regelmatige inspectie en onderhoud van cruciaal belang om potentiële spleten of corrosiehaarden te identificeren en tijdig aan te pakken, om zo de integriteit en duurzaamheid van het materiaal te waarborgen.

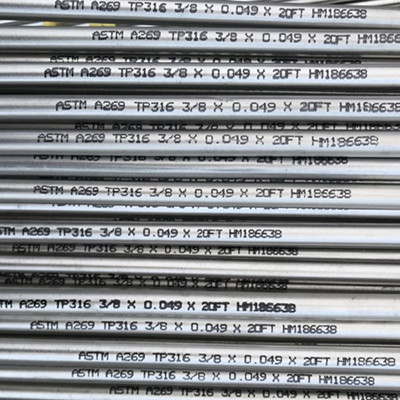

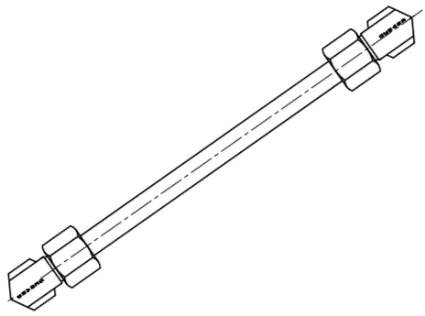

Codering van buis

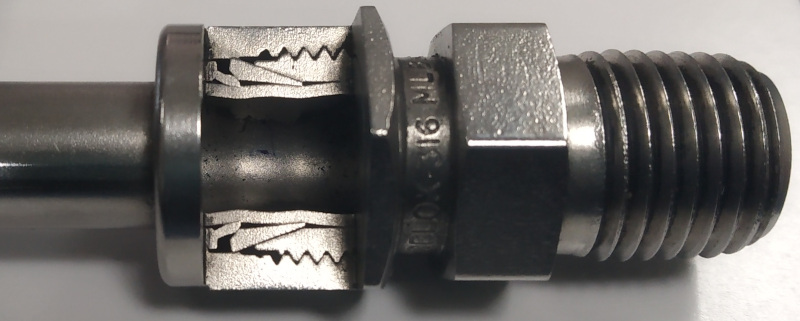

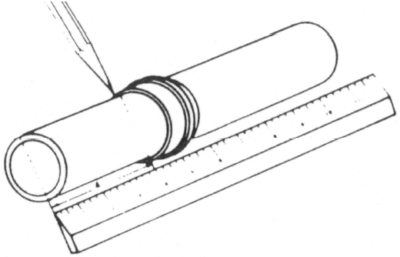

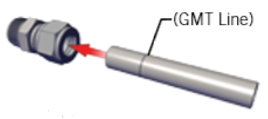

Buis die gebruikt wordt voor instrumentatie fitwerk, ook wel bekend als precisiebuis, wordt geproduceerd volgens strikte en gecontroleerde methoden, en heeft zeer kleine toleranties.

Een kenmerkend aspect van precisiebuis is dat deze buizen altijd zijn gemarkeerd met een code die meerdere keren per lengte-eenheid axiaal op de buis is gedrukt. Deze code bevat informatie over de specificaties en eigenschappen van de buis, zoals de materiaalsoort, wanddikte, drukklasse, normen en mogelijk andere relevante gegevens.

De codes die worden gebruikt bij precisiebuizen hebben specifieke betekenissen en identificeren belangrijke kenmerken van de buis. Hier is een uitleg van enkele veelvoorkomende codes:

- ASTM A269: Dit verwijst naar de ASTM A269-norm, een standaard specificatie voor naadloze roestvast stalen buizen. Deze norm legt de vereisten vast voor de productie, afmetingen en eigenschappen van naadloze roestvast stalen buizen.

- TP316: Deze code staat voor Stainless Steel 316, wat roestvast staal van het type 316 aangeeft. Roestvast staal 316 is een veelgebruikte legering die bestand is tegen corrosie en geschikt is voor een breed scala aan toepassingen.

- 3,8″ x 0.049″ x 20FT: Deze code geeft de afmetingen van de buis aan. In dit geval betekent het dat de buis een buitendiameter heeft van 1/8 inch een wanddikte van 0.049 inch en een lengte van 20 foot. (Omgerekend naar mm: buitendiameter: 9.53 mm, wanddikte: 1.25 mm, lengte: 6096 mm).

- HM186638: Dit is een voorbeeld van een code die door de fabrikant wordt gekozen en kan dienen als een uniek identificatienummer voor de buis. De code HM186638 is slechts een fictief voorbeeld en de werkelijke code kan variëren afhankelijk van de fabrikant.

Deze codes bieden belangrijke informatie over het materiaal, afmetingen en normen waaraan de buis voldoet. Door deze codes te begrijpen, kunnen installateurs, technici en ingenieurs de juiste buis selecteren en toepassen voor hun specifieke behoeften en specificaties.

De nauwkeurigheid, consistentie en traceerbaarheid van precisiebuis zijn van groot belang in toepassingen waarbij betrouwbaarheid en nauwkeurigheid cruciaal zijn, zoals in de instrumentatie-industrie, laboratoria en regelsystemen. Het gebruik van precisiebuis helpt om de nauwkeurigheid en prestaties van het systeem te waarborgen.

| Norm | Materiaal | Afmetingen | Heat code |

| ASTM 269 | 316 | 3/8 x 0,049 inch x 20FT | HM186638 |

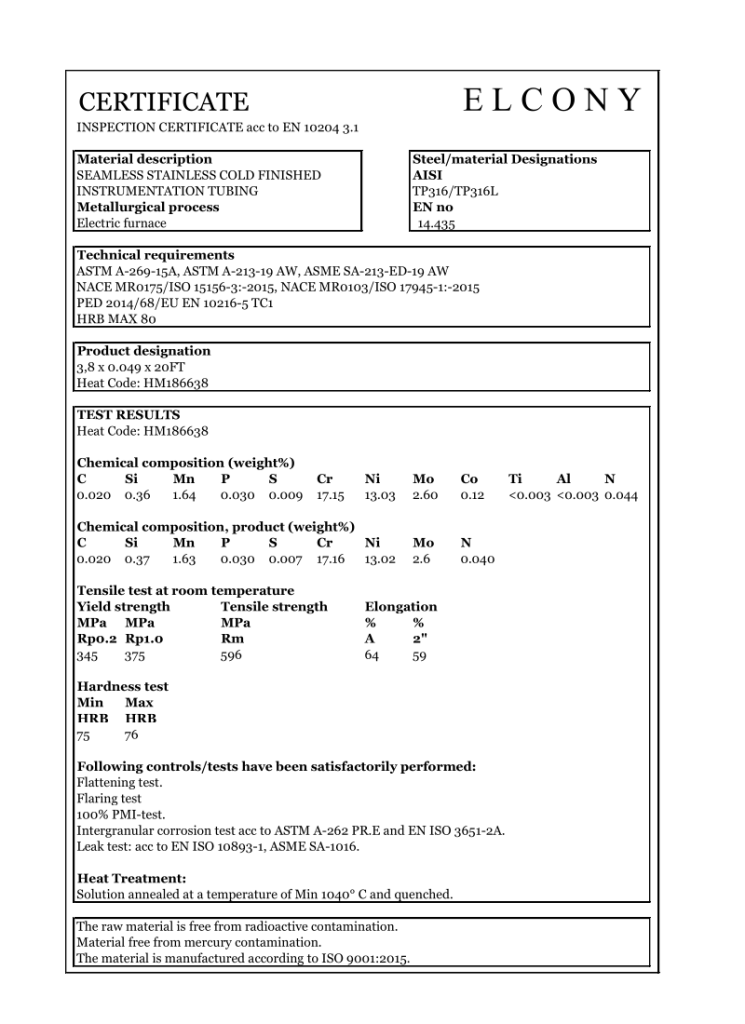

Certificaat

Een certificaat kan worden afgedrukt op basis van de heat code van een buis. Dit certificaat bevat belangrijke gegevens en informatie die essentieel zijn voor het waarborgen van de kwaliteit en specificaties van de buis. Minimaal moeten de volgende gegevens worden vermeld op het certificaat:

- Naam van de fabrikant: Het certificaat moet de naam van de fabrikant vermelden, waardoor de herkomst van de buis wordt geïdentificeerd en traceerbaarheid mogelijk is.

- Chemische samenstelling: Het certificaat moet details bevatten over de chemische samenstelling van het gebruikte materiaal. Dit omvat de percentages van de verschillende elementen die aanwezig zijn in de buis, zoals koolstof, chroom, nikkel en andere legeringselementen.

- ASTM Norm: Het certificaat moet aangeven aan welke ASTM-norm de buis voldoet. Dit verwijst naar de technische specificaties en eisen waaraan de buis moet voldoen volgens de Amerikaanse Society for Testing and Materials (ASTM).

- Treksterkte: Het certificaat moet informatie verschaffen over de treksterkte van de buis. Dit is de maximale spanning die de buis kan weerstaan voordat deze bezwijkt.

- Hardheid: Het certificaat moet ook de hardheid van de buis aangeven. Dit is een maat voor de weerstand van het materiaal tegen indrukken of krassen.

Door het verstrekken van een certificaat met deze minimale gegevens, wordt er verzekerd dat de buis voldoet aan de vereiste specificaties en normen. Het certificaat fungeert als een belangrijk document voor kwaliteit

5) Koppelingen

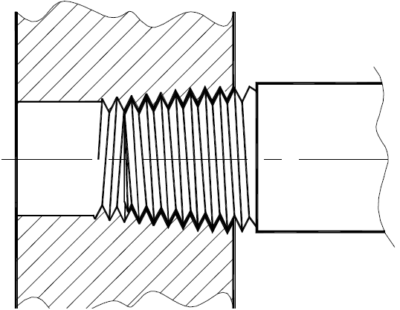

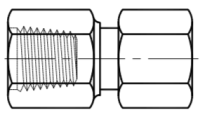

Pijpverbinding

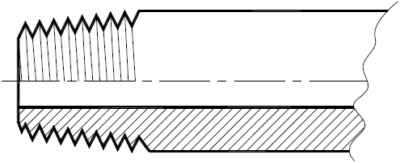

Het verbinden van pijpen werd en wordt traditioneel gedaan door schroefdraadverbindingen te gebruiken. Op de pijp wordt schroefdraad gesneden en vervolgens worden de pijpdelen met behulp van nippels, bochten of verloopstukken aan elkaar geschroefd.

Het snijden van schroefdraad op de pijp resulteert echter in een verzwakking van de leiding op die locatie, waardoor een grotere wanddikte noodzakelijk is. In het verleden waren de staalsoorten die we nu kennen nog niet beschikbaar en waren de koppelingen die we tegenwoordig gebruiken nog niet ontwikkeld. Hierdoor werden pijpverbindingen in het algemeen veel toegepast.

Het fitten op deze manier is zeer arbeidsintensief en kent beperkingen wat betreft de installatiemogelijkheden. Later werden bochten steeds vaker in de zware leidingen gebogen. Dit had verschillende redenen. Enerzijds vergroot elk hulpstuk of koppeling de leidingweerstand, terwijl een bocht een naadloze verbinding biedt en minder kans op lekkage heeft in vergelijking met een koppeling.

Het buigen van pijpen, met name bij grote diameters en wanddiktes, vereist vaak verwarming en wordt meestal uitgevoerd met behulp van een buigmachine, al dan niet hydraulisch.

Hoewel het buigen van pijpen niet in deze cursus wordt behandeld, komt het buigen van buizen wel aan bod.

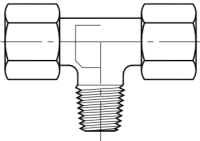

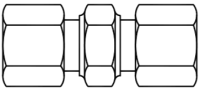

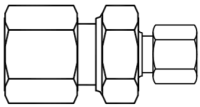

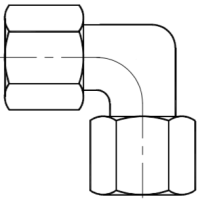

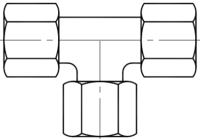

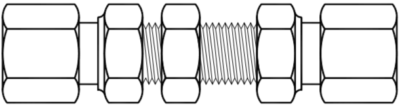

Buisverbindingen

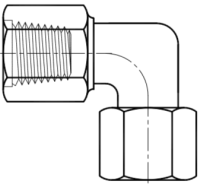

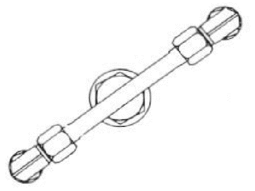

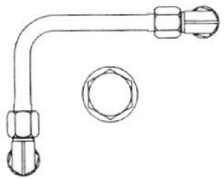

Buisverbindingen zijn essentieel in tal van industrieën en toepassingen, van waterleidingen en verwarmingssystemen tot olie- en gasleidingen en hydraulische systemen. Een goede buisverbinding zorgt voor lekdichtheid, stabiliteit en duurzaamheid. In dit hoofdstuk zullen we enkele veelgebruikte buisverbindingen bespreken, waaronder optrompen, wartelkoppelingen, flare-verbindingen, bite-koppelingen en vlakafdichtingen.

Optrompen

Optrompen is een techniek die vaak werd gebruikt bij het maken van verbindingen in loden buizen en later ook in koperen buizen. Bij deze techniek wordt een van de buisdelen verdikt door middel van op te trompen.

De beide buisdelen werden in elkaar geschoven, waarbij het verdikte deel als een kraag fungeert. Vervolgens werden de buisdelen gesoldeerd, gelast of hard gesoldeerd, afhankelijk van de toepassing. Dit creëerde een stevige en betrouwbare verbinding tussen de buisdelen.

De techniek van het optrompen werd vooral gebruikt in loodgieterswerk en koeltechniek, waarbij het belangrijk was om lekdichte verbindingen te realiseren. Door het verdikken van een van de buisdelen en het samenvoegen ervan ontstond een solide verbinding die bestand was tegen druk en lekkage.

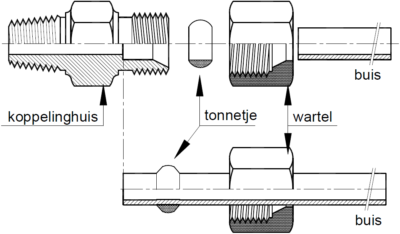

Wartelkoppeling

Een veelgebruikte koppeling in lage druksystemen, zoals water- en gasleidingen in woningbouw, is de wartelkoppeling. Deze koppeling, ook wel bekend als knelkoppeling met ‘tonnetje’, werd aan het begin van de vorige eeuw geïntroduceerd en wordt nog steeds toegepast.

De wartelkoppeling is een eenvoudige en snelle koppeling om te monteren. Het bestaat uit een wartel en een drukstuk, die samen zorgen voor een betrouwbare verbinding tussen buisdelen. Bij het monteren van de koppeling wordt de buis in het drukstuk geplaatst en vervolgens wordt de wartel aangedraaid, waardoor het tonnetje wordt samengedrukt en de buis stevig wordt vastgeklemd.

Hoewel de wartelkoppeling geschikt is voor lage drukken en normale temperatuursomstandigheden, is het belangrijk op te merken dat deze koppeling niet geschikt is voor hoge werkdrukken en hoge temperaturen. Bij toepassingen met hogere drukken of temperaturen zijn er andere koppelingssystemen beschikbaar die beter geschikt zijn om de vereiste prestaties en veiligheid te waarborgen.

Het gebruik van de wartelkoppeling is voornamelijk beperkt tot eenvoudige installaties waarbij lage drukken en normale temperaturen worden gehanteerd, zoals in huishoudelijke water- en gasleidingen. Bij industriële of commerciële toepassingen waar hogere drukken of temperaturen van toepassing zijn, worden doorgaans alternatieve koppelingssystemen gebruikt die beter bestand zijn tegen deze omstandigheden.

Het “tonnetje” in de wartelkoppeling is een zachte ring die zich vormt naar de ruimte tussen de buis en het koppelinghuis. Deze ring is meestal gemaakt van een zacht materiaal zoals messing of kunststof. Het zachte tonnetje zorgt ervoor dat de leiding nagenoeg niet wordt vervormd wanneer de koppeling wordt gemonteerd. Dit maakt het mogelijk om de leiding gemakkelijk uit te blazen of te reinigen indien nodig.

Bij het opnieuw monteren van de koppeling is het belangrijk om een nieuw tonnetje te plaatsen. Het tonnetje kan na herhaaldelijk gebruik of demontage zijn vorm en elasticiteit hebben verloren, waardoor een goede afdichting niet meer gegarandeerd kan worden. Het vervangen van het tonnetje zorgt ervoor dat de koppeling weer veilig en betrouwbaar kan functioneren.

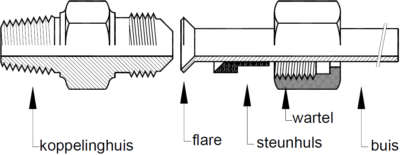

Voor klein leidingwerk en specifieke toepassingen zoals brandstofsystemen, hydraulische besturing en koelsystemen werden flare-koppelingen geïntroduceerd. Deze koppelingen maken gebruik van een conische vorm en een flare (uitwaaiering) aan het uiteinde van de buis. Door het op de juiste manier vormen van de flare en het samenvoegen met een bijpassende koppeling ontstaat er een sterke en lekdichte verbinding. Flare-koppelingen worden nog steeds veel gebruikt in de koeltechniek en hydraulische systemen vanwege hun betrouwbaarheid en goede afdichtingseigenschappen.

Flare-verbinding

De flare-verbinding is een type verbinding dat voornamelijk wordt gebruikt in toepassingen waar een hoge drukbestendigheid vereist is, zoals brandstofsystemen, hydraulische besturing en koelsystemen. Het maken van een goede flare-verbinding vereist echter aanzienlijk vakmanschap en het gebruik van speciaal gereedschap.

Bij het maken van een flare-verbinding wordt de buis aan het uiteinde afgeschuind en vervolgens naar buiten gebogen om een zogenaamde flare (vergrote conische vorm) te vormen. Deze flare biedt een groter oppervlak voor de afdichting en zorgt voor een stevige verbinding met het koppelinghuis.

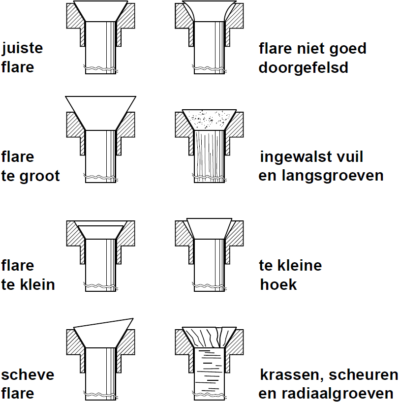

Het is essentieel om de juiste maat flare te maken, omdat te grote flares, ook wel “over-flares” genoemd, de montage kunnen bemoeilijken en scheuren in het materiaal kunnen veroorzaken, wat tot lekkage kan leiden. Daarentegen kan het maken van te kleine flares, ook wel “onder-flares” genoemd, resulteren in het uitblazen van de leiding.

Met de introductie van nieuwe staalsoorten en de beschikbaarheid van moderne, automatisch gefabriceerde koppelingen, werd de bite-koppeling geïntroduceerd. De bite-koppeling maakt gebruik van een klemsysteem waarbij het koppelinghuis stevig vastgrijpt op de buis. Dit biedt een betrouwbare en lekdichte verbinding zonder de noodzaak van het maken van flares. Deze bite-koppelingen zijn gemakkelijker te monteren en vereisen minder vakmanschap, waardoor ze populair zijn geworden in verschillende industrieën.

Bite-koppeling

De bite-koppeling, net als de eerdergenoemde koppeling met het tonnetje, is eenvoudig te monteren. Deze koppeling maakt gebruik van een punt- of lijnafdichting. In deze koppeling wordt de drukring ook wel een snijring genoemd vanwege het werkingsprincipe. De koppeling zorgt voor afdichting op het punt van insnijding. Het nadeel van deze bite-koppeling is dat als hij te strak wordt aangedraaid, de buis op de plaats van insnijding te veel verzwakt kan raken.

Bij het monteren van de bite-koppeling wordt de buis in het koppelinghuis geplaatst en wordt de drukring met een moer aangedraaid. De drukring snijdt in de buis en knijpt deze stevig samen, waardoor een afdichting ontstaat. Het is belangrijk om de koppeling niet te strak aan te draaien, omdat dit de buis op het punt van insnijding kan verzwakken en de structurele integriteit in gevaar kan brengen.

Het vereist dus nauwkeurigheid en aandacht om de bite-koppeling correct te monteren. Overmatig aandraaien van de moer kan leiden tot beschadiging van de buis en mogelijk lekkage. Het is belangrijk om de instructies van de fabrikant te volgen en de juiste aanhaalmomenten toe te passen om de integriteit van de buis te behouden.

Ondanks dit mogelijke nadeel blijft de bite-koppeling een veelgebruikte verbinding in verschillende industrieën vanwege de eenvoudige montage en betrouwbare afdichting die het biedt.

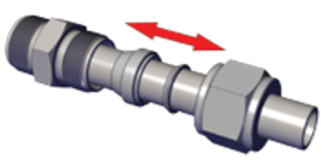

Controled–Bite-koppeling

Het nadeel van het te strak aandraaien van de bite-koppeling werd al snel erkend, en er werd actie ondernomen om dit probleem aan te pakken. Als reactie hierop werd de “controled-bite”-koppeling geïntroduceerd. Deze koppeling is voorzien van een begrenzing, waardoor het niet mogelijk is om de koppeling te ver strak aan te draaien en daardoor de buis te verzwakken.

Bij de controled-bite-koppeling wordt het aanhaalmoment van de moer begrensd, wat resulteert in een gecontroleerde afdichting en voorkomt dat de buis overmatig wordt samengedrukt. Hierdoor wordt de kans op verzwakking van de buis beperkt en wordt de structurele integriteit van de leiding behouden.

De controled-bite-koppeling biedt dus een verbeterde oplossing ten opzichte van de standaard bite-koppeling. Het biedt de voordelen van eenvoudige montage, betrouwbare afdichting en tegelijkertijd beperkt het de potentiële schade aan de buis door overmatig aanhalen.

Na de Tweede Wereldoorlog, tijdens de explosieve groei van de chemische industrie, werden de eisen aan koppelingen aanzienlijk verhoogd. Deze eisen hadden betrekking op zowel de druk- en temperatuurbestendigheid als de mogelijkheid om herhaaldelijk te monteren en demonteren tijdens wijzigings- en onderhoudswerkzaamheden.

De chemische industrie vereiste koppelingen die bestand waren tegen de extreme omstandigheden waarmee ze te maken kregen, zoals hoge drukken en temperaturen, agressieve chemische stoffen en de noodzaak van frequente aanpassingen en onderhoud. Koppelingen moesten voldoen aan strengere normen en specificaties om de veiligheid en betrouwbaarheid van de installaties te waarborgen.

Daarnaast was de mogelijkheid om koppelingen herhaaldelijk te monteren en demonteren van groot belang. In een dynamische industrie als de chemische sector waren wijzigingen, reparaties en onderhoudswerkzaamheden aan leidingsystemen vaak noodzakelijk. Het vermogen om koppelingen gemakkelijk te kunnen monteren en demonteren zonder kwaliteitsverlies of beschadiging was cruciaal om efficiënt en veilig te kunnen werken.

Als reactie op deze toenemende eisen werden nieuwe technologieën, materialen en ontwerpen ontwikkeld om aan de behoeften van de industrie te voldoen. Moderne koppelingssystemen werden geïntroduceerd die niet alleen druk- en temperatuurbestendig waren, maar ook gemakkelijk konden worden geassembleerd, gedemonteerd en aangepast zonder concessies te doen aan de prestaties.

Deze ontwikkelingen hebben geleid tot geavanceerde koppelingssystemen die voldoen aan de hoge eisen van de chemische industrie en andere industrieën waarin kritische leidingsystemen worden gebruikt. Door voortdurende innovatie en verbetering blijven koppelingen evolueren om te voldoen aan de steeds strengere eisen en om de veiligheid en efficiëntie van industriële installaties te waarborgen.

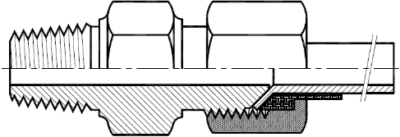

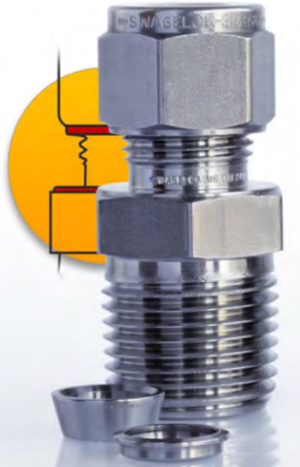

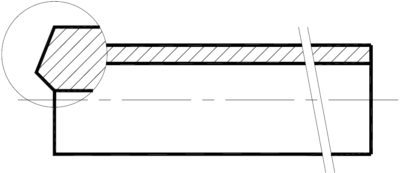

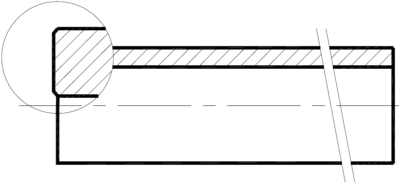

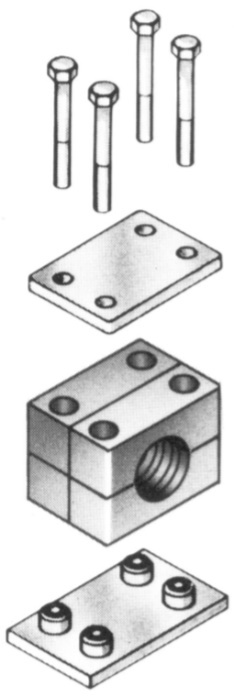

Vlakafdichting

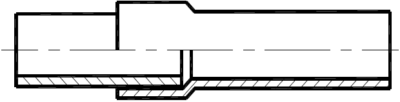

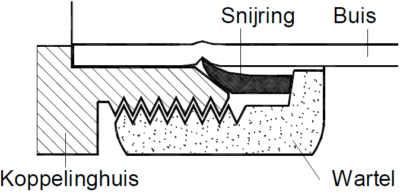

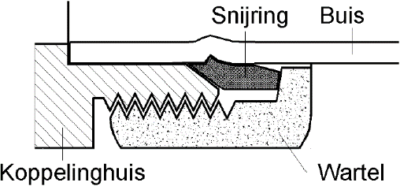

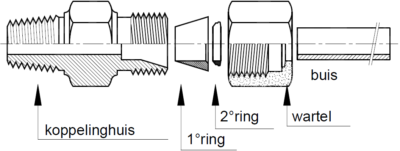

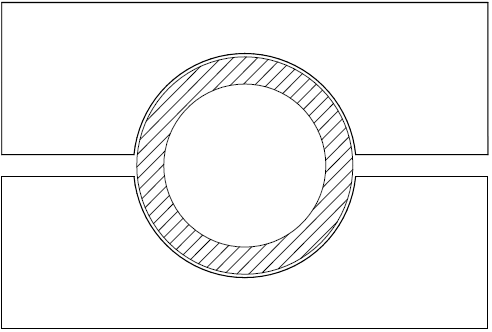

De volgende fase in de ontwikkeling van koppelingen was de introductie van de vlakafdichting. Bij deze koppeling berust de afdichting niet op een punt- of lijnafdichting, maar op een vlakafdichting. Door een uiterst nauwkeurige passing van de buis en drukring, samen met het gebruik van een tweede ring, kon een zeer goede afdichting worden verkregen.

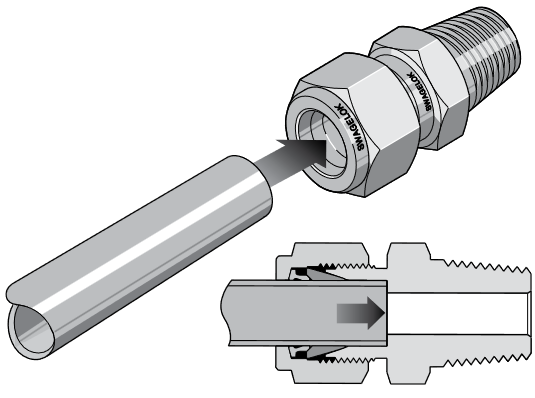

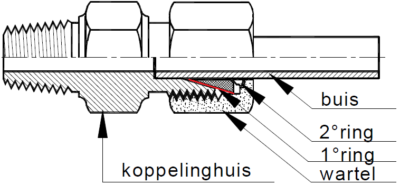

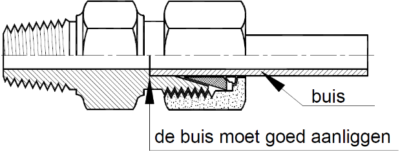

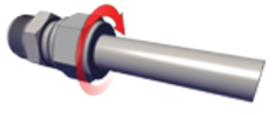

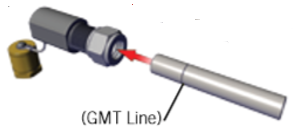

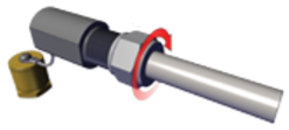

Bij de vlakafdichting koppeling past de voorste ring precies tussen de buis en het koppelinghuis en neemt de buis in eerste instantie iets naar voren. De buis stoot vervolgens tegen een vernauwing aan het einde van de ruimte, waardoor de buis bij verdere aandraaiing van de koppelingwartel wordt vervormd (ook wel bottomen genoemd). Het aandrukken van de voorste drukring wordt gedaan door de tweede ring, waardoor torsie in de voorste ring wordt voorkomen. Deze constructie zorgt voor een efficiënte en veilige koppeling met minder potentiële lekpunten in vergelijking met eerdere verbindingstechnieken die zijn behandeld.

Belangrijk is dat de juiste druk op de buiswand behouden blijft door de voorspanning van de voorste drukring, aangegeven door de rode lijn. De afdichting vindt ook plaats op de voorste drukring, waardoor een betrouwbare afdichting wordt gerealiseerd en lekkage wordt voorkomen.

De vlakafdichting koppeling heeft zich bewezen als een effectieve oplossing voor de uitdagingen op het gebied van drukbestendigheid, temperatuurbestendigheid en herhaaldelijk monteren en demonteren bij wijzigings- en onderhoudswerkzaamheden. Het is een geavanceerde koppelingstechnologie die wordt toegepast in diverse industriële sectoren waar betrouwbare en lekvrije verbindingen van cruciaal belang zijn.

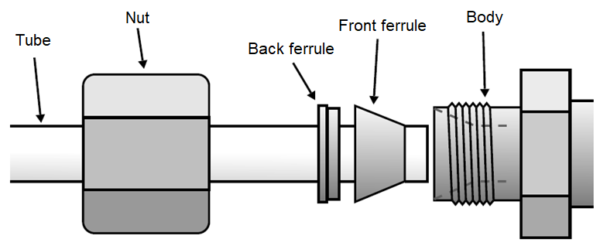

Engelse benamingen

Tot nu toe hebben we de Nederlandse benamingen gebruikt om twin ferrule fittingen te beschrijven. Het is echter ook nuttig om de Engelse benamingen te leren, aangezien de cursus waar we mee bezig zijn, “Werken met twin ferrule fittingen”, ook in het Engels is. In het Engels worden de 1e en 2e ringen ‘ferrules’ genoemd, waarbij de 1e ring respectievelijk de ‘front ferrule’ wordt genoemd en de 2e ring de ‘back ferrule’.

Stepped schoulder

Om het onderscheid te maken tussen metrische (in mm) en Engelse imperial (in inches) maatvoering, maken sommige fabrikanten gebruik van een ‘stepped shoulder’. Dit is een verhoging ten opzichte van het traditionele ontwerp. De ‘stepped shoulder’ zorgt ervoor dat de fitting gemakkelijk kan worden geïdentificeerd en dat er geen verwarring ontstaat bij het gebruik van verschillende maatvoeringssystemen. Door deze aanpassing kunnen gebruikers snel en nauwkeurig de juiste fitting selecteren op basis van de vereiste maatvoering. Het gebruik van een ‘stepped shoulder’ draagt bij aan de efficiëntie en betrouwbaarheid van het installatieproces van twin ferrule fittingen.

6) Voorbereiden

Het behandelen van de buis

Het behandelen van de buis is een belangrijk aspect om problemen te voorkomen bij het maken van een goede koppeling. Niet gemonteerde buis is namelijk kwetsbaar en kan gemakkelijk vervormd of beschadigd raken, wat zowel problemen kan veroorzaken bij het bewerken van de buis, zoals buigen, als bij de afdichting van de koppeling. Het is daarom essentieel om te voorkomen dat het leidingmateriaal krassen of deuken oploopt.

Er zijn verschillende punten waarop je kunt letten om fouten te voorkomen. Allereerst begint het bij de opslag van het buismateriaal. Stellingen van onbekleed staal zijn bijvoorbeeld ongeschikt om duur precisie-buis op te slaan. Het is belangrijk om bescherming te bieden, bijvoorbeeld door hout op de stelling aan te brengen. Vermijd ook het onnodig op- en over elkaar leggen of schuiven van buismateriaal, en leg de buis nooit op de grond om te voorkomen dat iemand erop gaat staan.

Een schone werkplek is eveneens essentieel voor dit werk. Laat geen resten van buizen rondslingeren en zorg ervoor dat buismateriaal dat niet meer gebruikt kan worden regelmatig in de metaalbak wordt gedumpt. Selecteer en ruim bruikbare resten regelmatig op. Zorg ervoor dat zaagsel, vijlsel, snijresten, vet of olie zijn verwijderd voordat je met de buis aan de slag gaat.

Bij het transport en het uitvoeren van werkzaamheden is het belangrijk om de buis niet te stoten of te krassen. Als de buis verpakt is in tape of papierwikkel, laat deze bescherming dan zo lang mogelijk intact om schade te voorkomen. Tot slot kan het afdoppen van buiseinden bij opslag en tijdens werkzaamheden veel problemen voorkomen. Door deze eenvoudige voorzorgsmaatregelen te nemen, kan ellende worden voorkomen en kan de buis in optimale staat worden gehouden voor een succesvolle koppeling.

Gereedschap

Bij het bewerken van buizen is goed gereedschap essentieel. Of het nu gaat om handgereedschap of geautomatiseerd gereedschap, het speelt een cruciale rol bij het buigen en afkorten van buizen. De kwaliteit van het gereedschap heeft een grote invloed op de nauwkeurigheid waarmee je kunt werken.

Het gebruik van hoogwaardig gereedschap zorgt ervoor dat je met precisie kunt werken en de gewenste resultaten kunt behalen. Het juiste gereedschap maakt het mogelijk om nauwkeurige buigingen te maken en buizen correct af te korten, wat van essentieel belang is voor een goede pasvorm en functionaliteit.

Echter, het is belangrijk om op te merken dat gereedschap alleen niet voldoende is. Vakmanschap en ervaring spelen een cruciale rol bij het behalen van optimale resultaten. Zelfs met hoogwaardig gereedschap is het noodzakelijk om de juiste technieken toe te passen en de nodige expertise te hebben om de buizen correct te bewerken.

Dus, terwijl goed gereedschap de weg vrijmaakt voor succesvolle buisbewerking, is vakmanschap onmisbaar. Het combineren van hoogwaardig gereedschap met de juiste kennis en vaardigheden zal resulteren in nauwkeurigheid, efficiëntie en kwaliteit in het bewerkingsproces van buizen.

Afkorten

Bij het afkorten van buizen zijn er twee methoden die kunnen worden toegepast: met een beugelzaag en met een buissnijder, die vaak pijpensnijder wordt genoemd. Om een goede montage van de koppeling te garanderen, is zagen de aanbevolen methode voor het afkorten van buizen.

Bij het gebruik van een beugelzaag is het belangrijk om een scherpe zaag en de juiste zaagtechniek te hanteren. Een nauwkeurige zaagsnede zorgt voor een vlak en recht afgekort uiteinde van de buis, wat essentieel is voor een goede pasvorm en afdichting.

Hoewel een buissnijder een handig gereedschap kan zijn, zijn er enkele overwegingen waarmee rekening moet worden gehouden. De kwaliteit van de buissnijder en de scherpte van het mes zijn van groot belang. Een bot mes of speling op het apparaat kan leiden tot problemen, zoals het spiraliseren van het mes rond de buis, beschadiging van de buis of het niet volledig doorsnijden ervan. Bovendien heeft het gebruik van een buissnijder als nadeel dat de buis altijd wordt ingedrukt tijdens het snijden. Dit resulteert in een schuine snede in plaats van een bijna vlakke zaagsnede.

Al met al is het gebruik van een zaag voor het afkorten van buizen de voorkeursmethode om een optimale afwerking en compatibiliteit met koppelingen te bereiken. Het zorgt voor een nauwkeurige en vlakke snede, wat belangrijk is voor een succesvolle installatie van de buisfittingen.

Afbramen

Het is van groot belang om voldoende af te bramen aan de binnenzijde van de buis na het afkorten. Wanneer er bramen aanwezig zijn, resulteert dit in een ongelijk oppervlak van de buis, wat een aanzienlijk nadeel vormt. Een oneffen oppervlak maakt het namelijk moeilijk voor de buis om goed aan te liggen in het koppelinghuis.

Een goede pasvorm tussen de buis en de koppeling is essentieel voor een betrouwbare en lekvrije verbinding. Als er bramen aanwezig zijn aan de binnenzijde van de buis, kan dit leiden tot kieren, onvoldoende afdichting en zelfs lekkages. Bovendien kunnen bramen de stroom van vloeistoffen of gassen belemmeren, wat de efficiëntie van het systeem negatief kan beïnvloeden.

Om dit probleem te voorkomen, is het belangrijk om na het afkorten van de buis de binnenzijde grondig te ontbramen. Dit kan worden gedaan met behulp van geschikt gereedschap, zoals een ontbraamgereedschap of een ruimer. Door de bramen te verwijderen, krijgt de binnenzijde van de buis een vlakker oppervlak, waardoor een optimale pasvorm en afdichting in het koppelinghuis mogelijk worden gemaakt.

Het zorgvuldig ontbramen van de binnenzijde van de buis is een belangrijke stap om de kwaliteit en functionaliteit van het buis.

Bij het aandraaien van de koppeling vindt er een proces van vervorming plaats, waarbij eerst het voorste deel van de buis wordt beïnvloed. Helaas kan deze vervorming de afdichting en de daaropvolgende noodzakelijke vervorming van de buis negatief beïnvloeden.

Wanneer de koppeling wordt aangedraaid, oefent deze druk uit op de buis, wat resulteert in een vervorming van het voorste deel van de buis. Deze initiële vervorming kan ongewenste effecten hebben op de afdichting tussen de buis en de koppeling. Als de initiële vervorming niet optimaal is, kan dit leiden tot lekkages of verminderde afdichting, wat de efficiëntie en betrouwbaarheid van het systeem in gevaar kan brengen.

Bovendien kan de vervorming van het voorste deel van de buis het moeilijker maken om de noodzakelijke vervorming van de buis te bereiken. Bij het vormen van de juiste vorm en pasvorm van de buis is een bepaalde mate van vervorming nodig om een stevige en lekvrije verbinding te waarborgen. Als de initiële vervorming niet optimaal is, kan dit de daaropvolgende vervorming bemoeilijken, wat kan resulteren in onvoldoende pasvorm en afdichting.

Het is daarom belangrijk om tijdens het aandraaien van de koppeling nauwlettend te letten op de vervorming van de buis. Het is essentieel om ervoor te zorgen dat de initiële vervorming gelijkmatig en optimaal is, zodat de vereiste vervorming van de buis voor een goede pasvorm en afdichting kan worden bereikt. Dit draagt bij aan de betrouwbaarheid en prestaties van het buissysteem.

Afbramen na het zagen

Bij het gebruik van een zaag voor het afkorten van buizen is het noodzakelijk om zowel aan de binnen- als buitenzijde van de buis af te bramen. Hiervoor zijn speciaal ontworpen afbraamapparaten op de markt die uitstekend werken wanneer ze op de juiste manier en bij de juiste buis worden gebruikt. Het correct afbramen van de buis is essentieel om mogelijke problemen te voorkomen, zoals een fluittoon in de leiding.

Zagen

Bij het zagen met een beugelzaag is het raadzaam om gebruik te maken van een zaaghulp om een rechte zaagsnede over de gehele omtrek van de buis te verkrijgen. Het gebruik van een zaaghulp helpt om nauwkeurig te zagen en voorkomt dat de zaag afdwaalt, waardoor een gelijkmatige zaagsnede wordt verkregen.

Het vlak aanliggen van de voorkant van de buis in het koppelinghuis is van het grootste belang voor een goede verbinding. Een rechte zaagsnede over de hele omtrek van de buis zorgt voor een optimale pasvorm en afdichting in het koppelinghuis. Als de zaagsnede scheef of ongelijk is, kan dit leiden tot onjuist contact tussen de buis en de koppeling, wat de kwaliteit en betrouwbaarheid van de verbinding kan beïnvloeden.

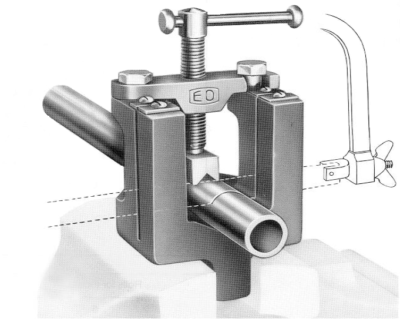

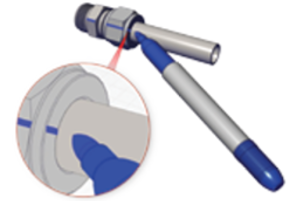

Inklemmen van de buis

Bij het inklemmen van de buis, bijvoorbeeld in een bankschroef of machineklem, kunnen spanplaten worden gebruikt. Het is belangrijk dat het materiaal van de spanplaten altijd zachter is dan dat van de buis.

Door gebruik te maken van spanplaten wordt voorkomen dat de buis beschadigd raakt of vervormt tijdens het inklemproces. Het zachtere materiaal van de spanplaten zorgt voor een veilige en effectieve grip zonder de buis te beschadigen.

Bovendien moet het inklemmen van de buis altijd met de nodige voorzichtigheid gebeuren, omdat blijvende onrondheid een negatieve invloed kan hebben op de koppeling-verbinding. Het is belangrijk om te streven naar een goede start door ervoor te zorgen dat de buis tijdens het inklemmen zo min mogelijk vervormt.

Het veilig inklemmen van de buis kan het beste worden gedaan in een klem met ronde spanstukken die dezelfde diameter hebben als de buitendiameter van de buis. Deze ronde spanstukken zorgen voor een gelijkmatige verdeling van de klemkracht en voorkomen dat de buis wordt vervormd of beschadigd.

Gebruik van sleutels

Passende steeksleutels of open-ringsleutels zijn bij het werken met koppelingen onontbeerlijk. Voor elke verbinding moet voldoende tegenkracht aanwezig zijn bij de montage om vervorming van leidingwerk tegen te gaan. Dat betekent dat meestal met twee sleutels gewerkt moet worden.

Uitgangspunten voor een goede buisinstallatie

De uitgangspunten voor een goede buisinstallatie omvatten verschillende aspecten:

- Zo weinig mogelijk verbindingen: Het minimaliseren van het aantal verbindingen in het leidingsysteem vermindert de kans op lekkages en verhoogt de betrouwbaarheid van de installatie. Een buis met continuïteit heeft minder potentiële zwakke punten dan een systeem met meerdere verbindingen.

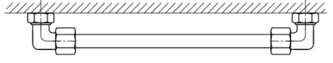

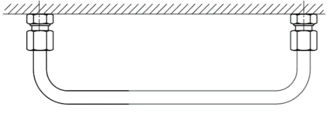

- Bestand tegen trillingen: De buisinstallatie moet ontworpen zijn om trillingen te weerstaan, met name in omgevingen waar trillingen veel voorkomen. Trillingsbestendige buisverbindingen en ondersteuningsmethoden kunnen de duurzaamheid en stabiliteit van het systeem waarborgen.

- Bestand tegen drukschommelingen: Het systeem moet bestand zijn tegen variaties in druk, zodat het consistent en veilig kan functioneren, zelfs bij schommelingen in het drukniveau.

- Bestand tegen temperatuurschommelingen: De buisinstallatie moet in staat zijn om temperatuurschommelingen te weerstaan zonder dat dit leidt tot lekkages of structurele problemen. Dit is met name belangrijk in toepassingen waarbij de temperaturen kunnen variëren, zoals bij verwarmingssystemen of industriële processen.

- Grote zekerheid over eerste maal dicht zijn bij aanleg: Het is essentieel dat de buisinstallatie bij de eerste aanleg direct goed en lekdicht functioneert. Dit minimaliseert de noodzaak van herstelwerkzaamheden en verhoogt de efficiëntie van het installatieproces.

- Beheersbare methode voor herhaald losnemen van koppelingen: Indien nodig moeten de koppelingen in het systeem op een beheersbare manier kunnen worden losgenomen, bijvoorbeeld voor onderhouds- of reparatiedoeleinden. Een goede toegankelijkheid en betrouwbare koppelingen die herhaaldelijk losgemaakt en vastgedraaid kunnen worden zonder verlies van functionaliteit zijn belangrijk.

- Traceerbaarheid van het toegepaste materiaal: Het is van belang dat alle toegepaste onderdelen traceerbaar zijn, inclusief de gebruikte materialen, coderingen en batchnummers. Dit vergemakkelijkt onderhoud, vervanging en het identificeren van eventuele defecte onderdelen in het systeem.

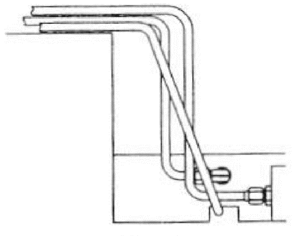

Het eerste genoemde uitgangspunt, namelijk zo min mogelijk verbindingen, is een reden om buigen te verkiezen boven het gebruik van koppelingen, indien mogelijk. Daarom is het belangrijk om eerst meer te weten te komen over het buigen van buizen.

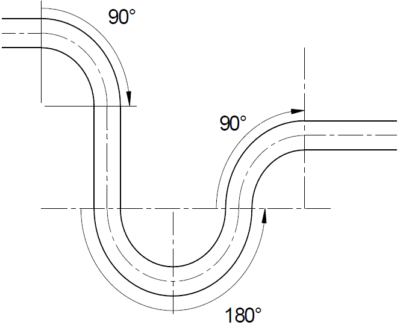

7) Buigen

Inleiding

Bij het buigen van buizen is gereedschap van essentieel belang. Het buigproces vereist voornamelijk vakmanschap. Het is noodzakelijk om te weten hoe het moet en het vervolgens ook daadwerkelijk te doen, keer op keer. Het beheersen van het materiaal en het hebben van kennis over het materiaal is hierbij onmisbaar. Wanneer je voor het eerst een bepaald type buis moet buigen, is het verstandig om eerst een test uit te voeren. Maak een proefstuk met verschillende bochten en meet alle afmetingen nauwkeurig. Noteer de afwijkingen ten opzichte van de verwachte maten. Op die manier voorkom je onaangename verrassingen tijdens het daadwerkelijke buigwerk. Belangrijke regels bij het buigen zijn onder andere nauwkeurig meten, nauwkeurig aftekenen, nauwkeurig plaatsen van het buigapparaat en nauwkeurig buigen.

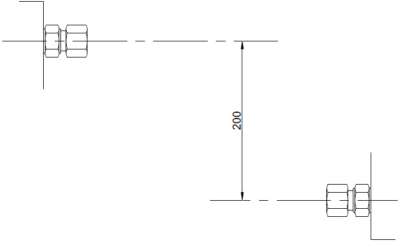

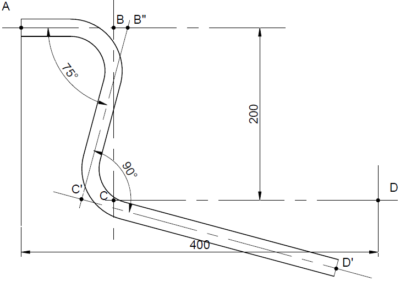

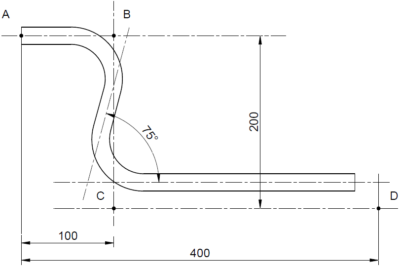

Meten

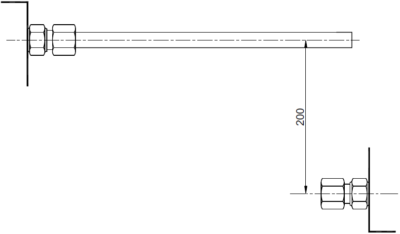

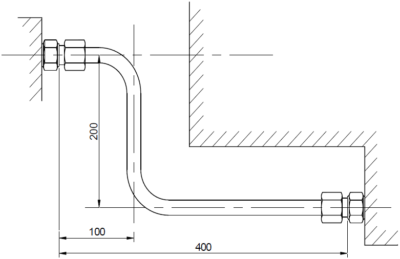

Bij het opmeten van de buis en het bepalen van de maat tussen twee aansluitpunten is het altijd belangrijk om de “hart op hart” maat te gebruiken. Dit betekent dat de afstand wordt gemeten tussen de centrale punten van de aansluitingen. Soms wordt ook wel de term “steekmaat” gebruikt om naar dezelfde “hart op hart” maat te verwijzen.

In situaties waarbij de koppelingen meer dan bijvoorbeeld 30 cm uit elkaar liggen, kan het handig zijn om een stuk rechte buis in een van de koppelingen te plaatsen om de “hart op hart” maat nauwkeurig te bepalen.

Daarnaast moeten ook de overige maten van het te buigen buisstuk nauwkeurig gemeten worden. Vooral de steekmaat tussen de twee hartlijnen moet exact gemeten worden.

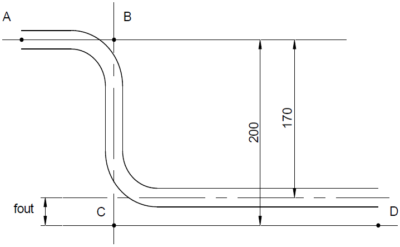

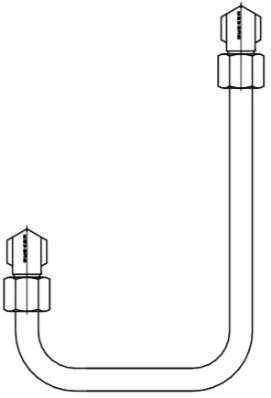

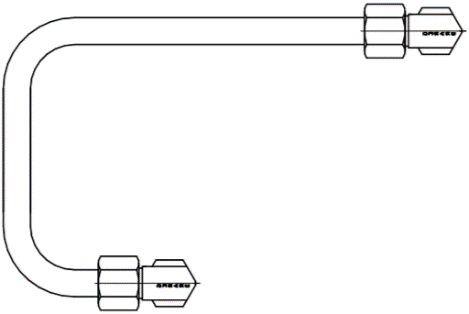

Als de afstanden relatief klein zijn, is er weinig speling om de gebogen buis perfect passend te krijgen bij de montagepunten, zoals te zien is in de afbeelding met de punten A en D.

Aftekenen

Bij het aftekenen van de buis is het aan te raden om een drukring en een watervaste fineliner te gebruiken. Het is belangrijk om niet te krassen met bijvoorbeeld een kraspen of ander scherp gereedschap. Het gebruik van dergelijke gereedschappen kan namelijk leiden tot corrosie en/of verzwakking van de buis. Om dit te voorkomen, is het beter om de drukring en fineliner te gebruiken, zodat de buis nauwkeurig kan worden afgetekend zonder schade aan te richten. Op die manier behoudt de buis zijn integriteit en wordt het risico op problemen zoals corrosie en verzwakking geminimaliseerd.

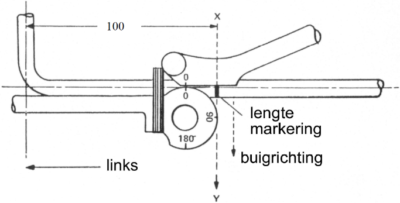

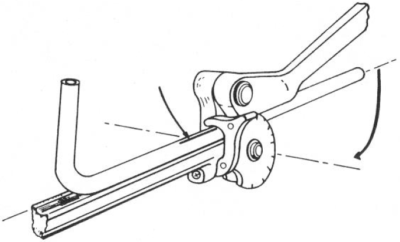

Het plaatsen van de buis in het buigijzer

Wanneer de hart-maat nauwkeurig is afgetekend op de buis, komt deze overeen met de verwachte hartlijn van de gebogen buis. Dit betekent dat de afgetekende markeringen op de buis aangeven waar de centrale lijn van de gebogen buis zich bevindt. Door deze markeringen te volgen tijdens het buigproces, kan ervoor worden gezorgd dat de buis op de juiste manier gebogen wordt en de gewenste vorm aanneemt.

Doorzet

Bij het buigen van buizen is een zekere mate van doorzettingsvermogen vereist. Dit komt door de natuurlijke veerkracht van de buis, waardoor deze na het buigen enigszins terugkomt naar zijn oorspronkelijke vorm. De hoeveelheid extra doorzetten die nodig is, hangt af van het type buismateriaal dat wordt gebruikt. De hardheid en wanddikte van de buis bepalen de stijfheid en de hoeveelheid materiaal die tijdens het buigproces vervormd moet worden. Bijvoorbeeld, bij het buigen van 12 mm precisiebuis met een hardheid van Rb 80, is doorgaans een extra doorzet van ongeveer 3° nodig. Deze extra doorzet zorgt ervoor dat de buis na het buigen de gewenste vorm behoudt en geen ongewenste terugvering vertoont. Het kennen van de specifieke eigenschappen van het gebruikte buismateriaal is essentieel om het buigproces nauwkeurig te kunnen uitvoeren.

Rek

Bij het buigen van buizen ondergaat de buis een zekere mate van rek in de lengterichting. De hoeveelheid rek is afhankelijk van het gebruikte buismateriaal. Dit is met name belangrijk om in gedachten te houden bij het buigen van buizen met meerdere opeenvolgende bochten. Naarmate er meer bochten volgen, kan de cumulatieve rek in de buis toenemen. Dit kan van invloed zijn op de uiteindelijke lengte en vorm van de buis, en kan een rol spelen bij het bepalen van de benodigde lengte van de buis voor een specifiek project. Het begrijpen van de rek-eigenschappen van het toegepaste buismateriaal helpt bij het nauwkeurig plannen en uitvoeren van het buigproces, om ervoor te zorgen dat de buis de juiste afmetingen en vorm behoudt na het buigen.

Buigfouten

Een onjuist doorgezette bocht, of het nu te weinig of te veel is, resulteert in verkeerde hoeken en een buisstuk dat niet goed past. Het herstellen van een dergelijke fout, zoals afgebeeld, op de volgende manier is niet de oplossing en zal zeker geen mooi resultaat opleveren. Het is essentieel om tijdens het buigproces nauwkeurig te werken en de juiste hoeveelheid doorzet te gebruiken om de gewenste hoeken te bereiken. Een te kleine doorzetting kan resulteren in een te open hoek, terwijl een te grote doorzetting kan leiden tot een te gesloten hoek. Dit kan leiden tot problemen bij het assembleren van de buis en kan een onprofessionele uitstraling geven. Het is belangrijk om de benodigde doorzetting zorgvuldig te bepalen op basis van het buismateriaal, de buisdiameter en andere relevante factoren. Op die manier kan een nauwkeurige en esthetisch aantrekkelijke buisbocht worden gerealiseerd.

Buigen in één vlak

Het is van groot belang om ervoor te zorgen dat het vlak waarin de bochten liggen correct is. Voordat je begint met buigen, is het raadzaam om een referentielijn op de buis aan te geven, van waaruit je de bochten gaat maken. Het is essentieel om dit consistent en altijd op dezelfde manier te doen. Door een duidelijke referentielijn te markeren, kun je ervoor zorgen dat de bochten op de juiste plaats en in dezelfde oriëntatie worden gebogen. Dit helpt bij het creëren van een consistent en symmetrisch eindresultaat. Bovendien vergemakkelijkt het werken met een duidelijke referentielijn de nauwkeurigheid en maakt het gemakkelijker om de gewenste vorm en hoeken te bereiken tijdens het buigproces. Door consequent te zijn in het markeren van de buis en het volgen van de aangegeven referentielijn, kun je de kwaliteit en precisie van de buisbochten verbeteren.

Meer bochten achter elkaar

Bij het buigen van meerdere bochten achter elkaar is het belangrijk om telkens vanuit dezelfde startpositie te werken. Dit zorgt ervoor dat eventuele afwijkingen die veroorzaakt worden door de buigmachine en rek van de buis consistent in dezelfde richting optreden. Door consequent dezelfde startpositie te gebruiken, kun je anticiperen op deze fouten en een gelijke correctie toepassen. Dit helpt bij het handhaven van de nauwkeurigheid en consistentie van de bochten, waardoor de buis uiteindelijk de gewenste vorm krijgt. Door rekening te houden met de voorspelbare afwijkingen en deze consistent te corrigeren, kun je de kwaliteit en precisie van het buigwerk verbeteren. Het werken vanuit een vaste startpositie is dus een belangrijke praktijk om in gedachten te houden bij het buigen van meerdere bochten in een buis.

Vuistregel bij bochtmaten

De onderstaande tabel toont het verband tussen de uitwendige buisdiameter, de lengte van het vrije rechte deel en de minimale straal van de te buigen bocht.

De tabel geeft een overzicht van de aanbevolen waarden voor de uitwendige buisdiameter, het vrije rechte deel en de minimale straal van de te buigen bocht. Deze waarden zijn van toepassing als richtlijn en kunnen variëren afhankelijk van het specifieke buismateriaal en de toepassing. Het is belangrijk om de juiste verhoudingen in acht te nemen om ervoor te zorgen dat de buis veilig en nauwkeurig gebogen kan worden zonder ongewenste vervormingen of beschadigingen. Het raadplegen van deze tabel kan helpen bij het plannen en uitvoeren van buigwerk met de juiste parameters, rekening houdend met de diameter, het rechte deel en de straal van de bocht.

| Uitwendige buisdiameter (mm) | Vrije rechte deel (mm) | Minimale straal (mm) |

|---|---|---|

| 6 | 21 | 14 |

| 8 | 22 | 18 |

| 10 | 25 | 24 |

| 12 | 29 | 38 |

| 14 | 31 | 40 |

| 15 | 32 | 42 |

| 16 | 32 | 48 |

| 20 | 33 | 60 |

| 22 | 33 | 80 |

| 28 | 40 | 90 |

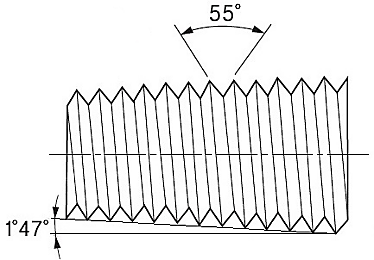

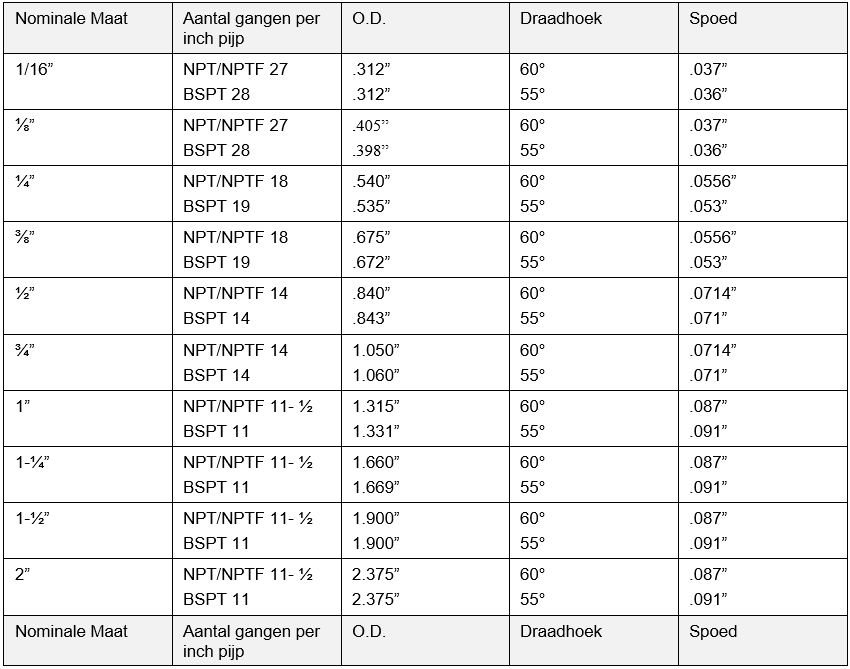

8) Soorten schroefdraad

Schroefdraad

Bij het maken van koppelingen wordt vaak gebruik gemaakt van schroefdraad. Schroefdraad wordt gekenmerkt door de soort en maat ervan. Voordat we verder gaan met de specifieke aanduidingen van schroefdraad, is het nuttig om enkele algemene begrippen te bespreken die worden gebruikt bij schroefdraad. Deze begrippen helpen bij het begrijpen en specificeren van schroefdraadverbindingen.

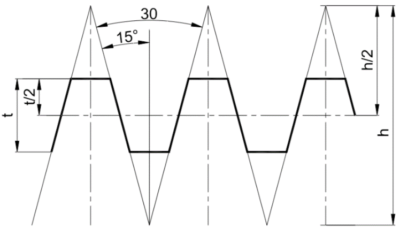

De spoed

De spoed van een schroefdraad verwijst naar de afstand tussen twee gangen of toppen van de draad. Het geeft aan hoeveel de draad verplaatst wordt bij één volledige omwenteling. Over het algemeen geldt dat bij grovere schroefdraden de spoed groter is, wat betekent dat de afstand tussen de gangen of toppen groter is. De spoed wordt uitgedrukt in millimeters per omwenteling, wat aangeeft hoeveel de schroefdraad zich lineair verplaatst bij één volledige draaiing. Dit concept van spoed is belangrijk bij het specificeren en begrijpen van schroefdraadverbindingen, omdat het de maat en de functionele eigenschappen van de draad bepaalt.

Soorten schroefdraad

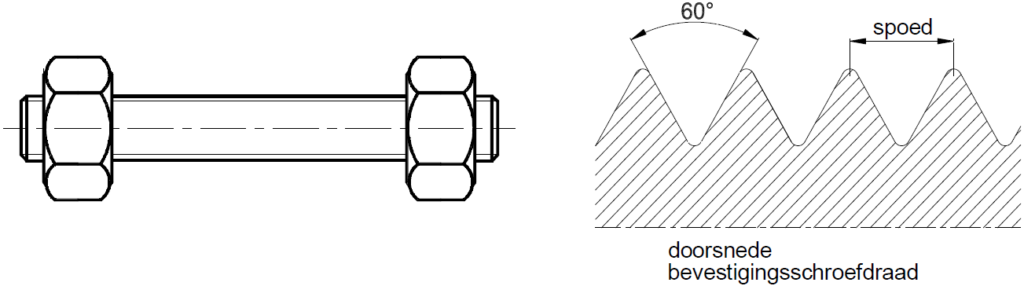

Bij schroefdraad in inch-maten wordt doorgaans het aantal gangen per inch (pitch) gebruikt als aanduiding. Daarnaast kunnen we schroefdraden naar hun toepassing in drie hoofdsoorten indelen: bevestigingsschroefdraad, afdichtingsschroefdraad en bewegingsschroefdraad.

Bevestigingsschroefdraad wordt gebruikt om twee of meer onderdelen stevig aan elkaar te bevestigen. Het doel is om een sterke en betrouwbare verbinding tot stand te brengen, waarbij de schroefdraadfunctie voornamelijk gericht is op het vastzetten en stabiliseren van de onderdelen.

Afdichtingsschroefdraad wordt gebruikt in situaties waarbij een vloeistof of gasdichte afdichting vereist is. De schroefdraad fungeert hierbij als onderdeel van een afdichtingssysteem, waarbij de draden zo ontworpen zijn dat ze zorgen voor een lekvrije aansluiting.

Bewegingsschroefdraad wordt gebruikt wanneer een onderdeel beweging moet kunnen maken, bijvoorbeeld bij schroefdraad op draaipunten of verstelbare mechanismen. De schroefdraad wordt hierbij ontworpen om soepele en gecontroleerde beweging mogelijk te maken, terwijl de onderdelen stevig met elkaar verbonden blijven.

Bevestigingsschroefdraad

Bevestigingsschroefdraad wordt veel gebruikt op bouten, moeren, tapbouten en draadeinden. Het primaire doel van bevestigingsschroefdraad is om verschillende mechanische onderdelen stevig aan elkaar te bevestigen. Dit kan bijvoorbeeld machineonderdelen of flensverbindingen van productieleidingen betreffen.

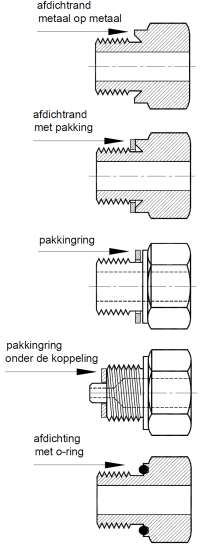

Bevestigingsschroefdraad heeft een driehoekige draadvorm met een hoek van 60 graden. Deze vorm wordt aangetroffen op koppelinghuizen voor verbindingen met apparatuur, evenals bij wartelverbindingen.

Bij rechte (cilindrische) schroefdraad kan afdichting op verschillende manieren worden bereikt. Afdichting kan plaatsvinden op het buitenvlak van de schroefdraad of onder de koppeling, afhankelijk van de specifieke toepassing en ontwerpeisen. Het waarborgen van een goede afdichting is van cruciaal belang om lekkage van vloeistoffen of gassen te voorkomen en om de veiligheid en betrouwbaarheid van het systeem te waarborgen.

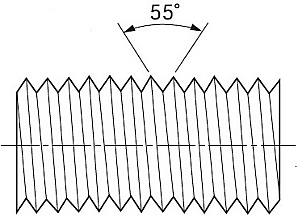

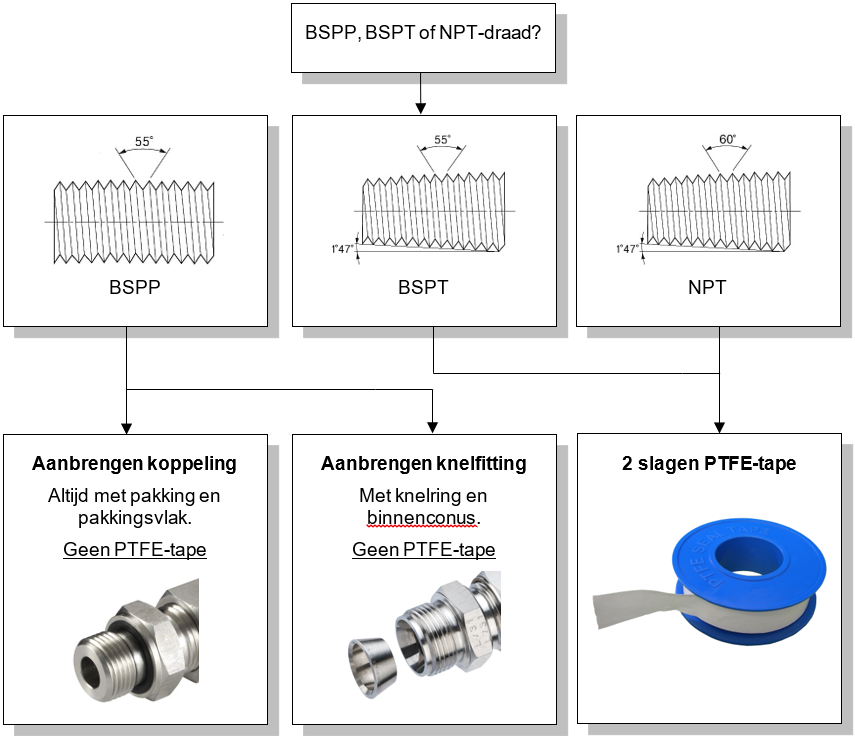

BSPP (British Standard Parallel Pipe)

Voor schroefdraad op leidingdelen en appendages wordt vaak gebruik gemaakt van BSPP (British Standard Parallel Pipe) draad. Bij BSPP draad is het schroefdraad parallel en wordt er gebruik gemaakt van een gebonden afdichtring of een knelring om de verbinding af te dichten. Het schroefdraad heeft de Whitworth draadvorm met een draadhoek van 55 graden.

Bij afdichting aan de apparatuur kan dit plaatsvinden op het buitenvlak van de schroefdraad of onder de koppeling. Dit hangt af van de specifieke ontwerpeisen en de vereisten van de toepassing. Het zorgen voor een goede afdichting is van essentieel belang om lekkage van vloeistoffen of gassen te voorkomen en om de betrouwbaarheid en veiligheid van het systeem te waarborgen. Het gebruik van de juiste schroefdraad- en afdichtingstechnieken is daarom cruciaal bij leidingtoepassingen en appendages.

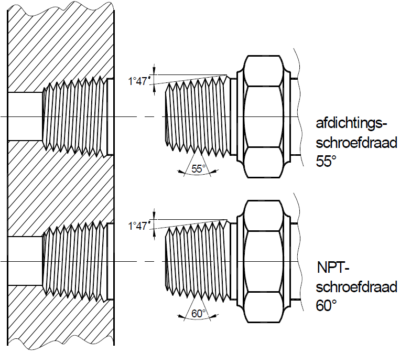

Afdichtingschroefdraad